技術コラム

製缶加工とは?単価だけではない、依頼するべき加工会社の選定ポイント

フレームやブラケット、支柱といった製缶品の加工先を探しているものの、「どの会社が本当に自社に合っているのか」「何を基準に比べればいいのか」が分からない。そう感じている方は多いようです。見積が安い会社は見つかるけれど、その会社が本当に最適かどうかの判断は難しいですよね。

その理由のひとつには、製缶加工という仕事そのものが、切断・仮付け・溶接・歪み取り・後加工・検査・梱包・輸送まで、いくつもの工程で成り立っているからという点があります。工程ごとに人と設備が変わることも多く、品質管理や段取り、輸送や再調整といった見えないコストが積み重なります。つまり製缶加工は、単価(加工費)だけでは良し悪しを判断できず、品質・工程の組み方・周辺の手間やリスクまで含めたトータルコストで評価する必要があるわけです。

本記事では、最初に製缶加工とは何かを板金加工や機械加工と比較しながらわかりやすく整理します。後半では、コストをどう考えるべきか?実際に加工会社を比べるときにどこを見ればいいのか?をまとめていきます。読んでいただければ、製缶加工の難しさや業者選定の勘所が分かってくると思いますので最後までお付き合いください。

最初に、弊社の「製品事例」を確認したい方はこちらへ(https://www.hougetu.co.jp/product/)

また、「見積依頼」もお気軽にこちらからご相談ください。(https://www.hougetu.co.jp/contact/)

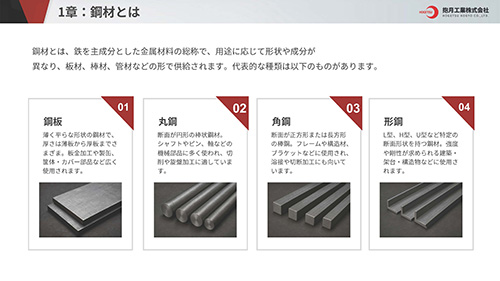

製缶加工とは

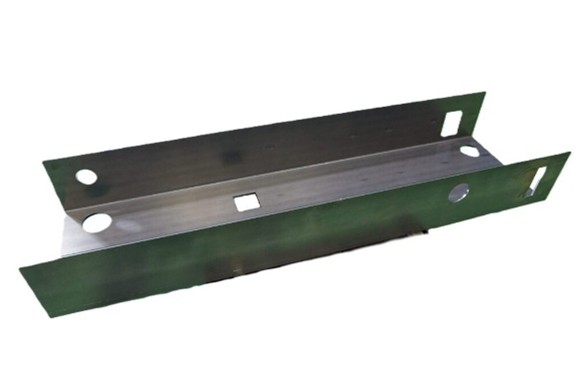

製缶加工とは、一般に厚板(目安は7mm以上)や形鋼・鋼管を組み合わせ、溶接を主体にフレームや架台、タンクなどの溶接構造物を製作する加工を指します。多くの製品では、溶接完了後に必要部のみ機械加工(例:穴あけ、座ぐり、基準面の切削)を施し、所定の取り付け精度を確保します。

JIS 等で厳密に定義されているわけではありませんが、実務では次の特徴がみられるものを板金加工と区別して「製缶加工品」と呼ぶことが多くなっています。

- 板厚 7mm 以上の素材や形鋼を用いる

- 部材構成や溶接の後に機械加工(面・穴などの仕上げ)を行う

代表例としては、装置フレーム、架台、タンク、ダンパー、支柱、ブラケット、産業機械用の治具、カバーフレームなどが挙げられます。

板金加工とのちがい

ひとことで言うと、板金加工は薄板を曲げて箱やカバーを作るのが得意で量産性も優れています。一方、製缶加工は厚板や形鋼を溶接して骨格(フレーム)を作るのが得意という棲み分けです。

| 項目 | 板金加工 | 製缶加工 |

|---|---|---|

| 素材・厚み | 主に薄板のみ | 厚板(目安 t7mm以上)、形鋼、鋼管等 |

| 主な工法 | レーザーやタレパン、曲げ、スポット溶接、プレス成形 | 切断→成形→溶接→機械加工 |

| 量産性 | 〇:プレス金型や自動化が可能 | △:多品種少量〜中量が主 |

| コスト要因 | 曲げ回数、型段取り、表面処理等 | 素材加工、溶接工数(長さや姿勢)、治具有無、歪み対策、後工程の段取り等 |

| 得意分野 | 筐体、外装カバー、軽量箱物、小型金具 | フレーム、架台、支柱等の構造物や大物 |

機械加工とのちがい

機械加工との比較を考えてみると、機械加工は「削って高精度に仕上げる」のが得意、一方製缶は「厚板や形鋼を溶接して骨格を作る」のが得意と考えるとイメージしやすいのではないでしょうか。

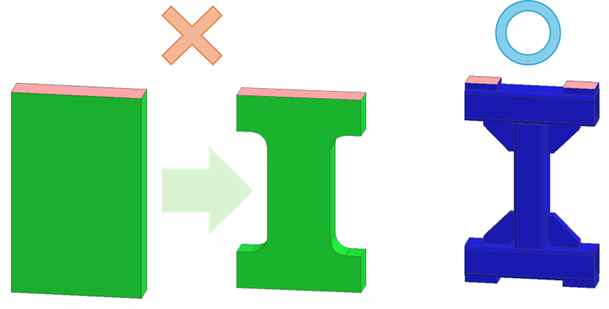

たとえば、上の図のように大型の構造物を最初から全部切削で作るのはコストや工数の面で非現実的です。しかし、製缶加工であれば、必要な骨格を溶接で作り、機能として必要な部分だけを機械加工で仕上げることが可能です。

製缶加工の主な工程

製缶加工は「材料切り出し → 前加工 → 溶接 → 後加工 → 仕上げ → 検査」の6工程で進みます。各工程は独立して見えても前後が強く連動し、開先の取り方・基準面/基準穴・取り代・溶接姿勢・治具といった判断が、後段の工数・精度・納期に直結します。各工程についてみていきましょう。

材料切り出し

製品に合わせた材質・板厚・形鋼/鋼管を決め、レーザー/プラズマ/ガス/バンドソーなどで切断します。

前加工

溶接に備えて各部材の加工を行います。基準面や位置の優先順位を明確にし、後の溶接計画や後加工を見越し溶接部には用途に応じたV・K・Uなどの開先加工を実施し、仮組みをおこないます。仮付け跡は後加工で消せる位置に計画するなどの工夫も求められるでしょう。

溶接

手溶接/ロボット溶接で本結合をおこないます。製缶の溶接ではレーザー溶接やアーク溶接 を用いるのが一般的です。工数と品質に効くのは溶接長や姿勢で、下向き姿勢を反転治具などで確保し工数と不良率を下げる工夫などが求められます。

後加工

必要に応じて、歪取りや矯正を行ったのち、マシニングセンタなどの加工機で基準面の面切削、穴あけ、タップ加工等を行い機能寸法を確保します。可能なら一度の段取りで複数面を仕上げられる治具・把持計画にし、掴み代や干渉を事前に織り込むなどの工夫が求められるでしょう。溶接と機械加工の合わせ技で、精度、機能とコストの最適化を狙います。

仕上げ

塗装・溶融亜鉛めっき・電解研磨などを実施します。

検査

仕様図面に基づいた寸法・外観検査を行い、必要に応じて非破壊検査を組み合わせます。成績書・材質証明・写真記録を整備し、梱包仕様を確認して出荷判定へ進みます。輸送傷を避けるため端部保護・固定・防錆の徹底も大切な工程です。

機械/板金加工と違う!製缶加工会社 選びの考え方

ここでは、製缶加工会社を選ぶ際の観点を紹介します。機械加工や板金加工と同じ単品加工の考え方で評価すると、製缶では思わぬ落とし穴にはまりがちです。

なぜなら、製缶は、複数部材を複数の工程で組み上げる構造の仕事だからです。

部材同士の取り合いや溶接順序、治具の拘束条件、溶接姿勢、歪みの見込み――こうした工程間の設計が品質・納期・コストを大きく左右します。つまり、旋盤やマシニングのように「加工時間×単価=価格」のように考えるわけにはいかないのです。今回はとくに基本となる3つの観点について解説します。

マルチベンダー発注のリスクについて

工程を分割して安い会社にそれぞれ出すやり方は、一見合理的でも調整・輸送・責任管理のコストが増えるリスクがあります。

たとえば、A社で溶接、B社で機械後加工、C社で塗装――という流れにすると、基準面の解釈違いや歪み予測の齟齬から穴位置の不一致・取り代不足が起きやすく、現合・再製作に発展してしまうかもしれません。さらに、梱包・輸送・再段取りのたびに時間がかかり、納期確度も下がります。

一貫体制における柔軟性について

一貫体制の価値は、工程設計を一つの意思で最適化できることです。具体的には、

- 狙って一発OK:基準面・取り代・溶接順序・治具を同一チームで設計するため、初品立ち上げと再現性が安定します

- 前工程を後工程のために:下向き姿勢化やビード位置の最適化、機械側の一体段取りに合わせた治具設計で工程最適化ができます

- 学習の横展開が速い:試作の知見を治具/ロボット化に反映し、国内→海外でも同基準で転用できます。

改善提案(DFM/VA)について

良い製缶加工会社 は、図面通り作るだけでなくQCD改善の提案 を出してくれます。たとえば、溶接長の削減(部材分割・逃げ・開先形状の見直し)や曲げ回数の最適化よるコストダウン・納期短縮、精度公差の適正化(機能に影響しない範囲で緩和)、姿勢の下向き化による品質安定化といったものがあるでしょう。調達担当や設計担当にはなかなか分からない製缶加工会社 独自のノウハウで協力してもらえそうかは大切な観点です。

製缶加工会社を比較選定する際の5つのポイント

最後に、製缶加工会社を比較選定する際の5つのポイントをまとめました。

体制・対応範囲

一貫対応(材料調達・製缶・機械加工・表面処理・塗装・検査・組立 )が社内で完結するか。試作→量産移行の設計(治具化・標準化)や、量産時のキャパシティも確認しましょう。

弊社は、国内×ベトナムの二拠点で一貫対応が可能です。試作は日本/量産はベトナムなど柔軟に切替でき、最終検査を日本で実施する体制も構築できます。

一貫対応の詳細はこちら(https://www.hougetu.co.jp/consistent_response/)

設備

希望の製品サイズや材質に対して、レーザー/曲げ/開先加工/ロボット溶接/マシニングセンタなどが揃っているかを確認しましょう。大物の反転治具や測定機(3Dアーム等)も、精度や量産性に効いてくるので併せて調べてください。加工メーカーさんのHPには設備情報(https://www.hougetu.co.jp/equipment/)のようなページが用意されていますのでそこから確認できます。

品質管理

溶接資格、検査体制、成績書・材質証明、トレーサビリティの運用に加え、進捗の見える化や是正プロセス(原因特定と再発防止など)が機能しているかは非常に大切なポイントです。

弊社の品質管理に関してはこちら(https://www.hougetu.co.jp/quality/)

コスト・納期

製缶加工は多部品・他工程なので材料単価だけでなく供給の安定性が最終コストと納期に直結します。評価では、BCPの観点からも災害や設備故障時に国内/海外など別拠点へ切り替えられる体制があるか、切り替えの手順が事前に整っているかをまず確認しましょう。あわせて、繁忙期でも対応できるキャパの余力、分納や前倒しなど平準化の柔軟性があるかも重要になってきます。

コミュニケーションと提案力

良い製缶加工会社は、図面の意図と前後工程まで理解して会話できます。打合せで、基準面・取り代・溶接記号・検査水準・表面処理・梱包/輸送を自ら確認し、NDA・データ(2D/3D・版数・変更管理)の運用も必要に応じて提案してきてくれるでしょう。一方、要注意サインとしては、質問が少ない、根拠のない短納期回答、改版管理の曖昧さなどがあげられます。

弊社ではVA/VEを含めた改善提案を行っています、よろしければこちらからご確認ください。(https://www.hougetu.co.jp/va_ve/)

最後に|価格だけでなくトータルで

製缶加工は「切断→前加工→溶接→後加工→仕上げ→検査」の多工程で複雑です。だからこそ、価格だけでなく、工程統合・提案力・品質運用・納期とBCP・物流まで含めたトータルで比較することが、失敗を減らし、結果的に安く早く高品質に仕上げる近道です。

最後に弊社の紹介として「抱月工業の提供価値」を簡潔に3つだけ紹介させていただきます。

- 自社一貫対応:製缶+機械加工+検査までワンストップ

- DFM/VA提案:工程削減 、公差適正化、 標準材置換などでトータルコストを改善

- 国内×ベトナムの二拠点:試作は国内で作り込み、量産はベトナムで最適生産。コスト最適化とBCPに貢献。

よろしければ、弊社の製作事例をご確認ください。

フレーム部品の製缶加工事例(https://www.hougetu.co.jp/product/frame_welding/)

また、お見積もりもお気軽にお問い合わせください。

抱月工業へ見積の相談をする(https://www.hougetu.co.jp/contact/)

contact

お問い合わせ

お客様が抱える課題、ご相談やお見積もりは

お気軽にお問い合わせください。

全国対応可能です。

お見積もり・加工のご相談はこちら