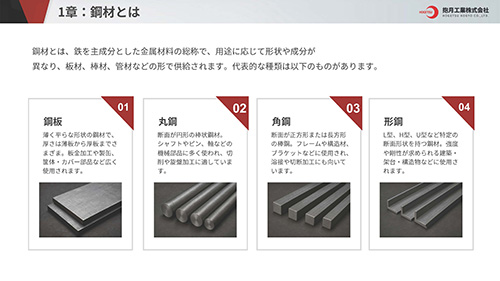

製品事例

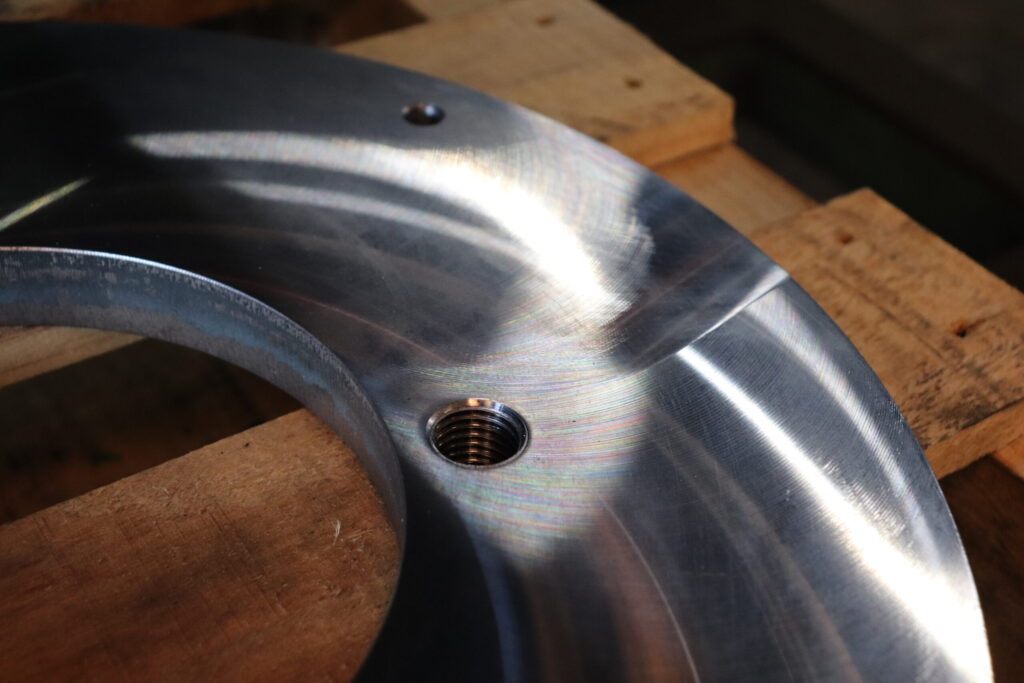

ステンレス製パイプ曲げ加工・溶接

| 材質 | SUS304 |

|---|---|

| 製品用途 | 配管系統の分岐部品 |

| 数量 | 1 |

| 加工技術 | TID溶接 |

| 製品特性 | ステンレス製パイプの曲げ加工 |

| 使用した設備 | 溶接ロボット(安川電機)AR2010 |

お客様の相談・悩み

T社様の油圧機器ではSUS304のステンレス製パイプを配管ラインにて使用しております。

しかし、筐体内の狭小スペースに入れるための複雑な曲げ加工やT字溶接が難しく、リークや強度不足を懸念されていました。

さらに曲げ半径が小さいため、パイプのつぶれやワーク硬化による品質バラつきが発生しており、溶接ビードの不揃いで後工程のバリ取りや検査コストが増大していました。

そこで、量産時の歩留まり向上と短納期化を同時に実現したいというご相談をいただきました。

抱月工業の課題解決

SUS304とは?

SUS304は、ステンレス鋼の中でも最も一般的に使用されるオーステナイト系ステンレス鋼の一種です。

鉄(Fe)にクロム(Cr)18%とニッケル(Ni)8%を添加した組成を持ち、耐食性・耐熱性・加工性に優れているのが特徴です。

このため、SUS304は油圧機器、冷媒配管、食品・化学装置、医療機器など、サビや腐食が許されない環境で広く採用されています。

また、溶接性にも優れており、TIG溶接(アルゴン溶接)やMAG溶接による精密な接合が可能です。

ただし、SUS304は熱伝導率が低く、熱による変形が起こりやすいという特性もあるため、溶接条件の最適化や曲げ加工時のスプリングバック(反発変形)を考慮した設計が重要となります。

ステンレス製パイプ材の曲げ加工について

パイプの曲げ加工では、円筒状の金属パイプを一定の角度や曲率で変形させ、立体的な配管形状を作り出す加工技術が必要です。今回のT社様の製品ように、油圧ラインや冷媒配管では限られたスペースにパイプを通す必要があるため、小径・複雑形状・高精度の曲げ加工が求められます。

- ・ロータリーベンダー方式(回転引き曲げ):最も一般的な方式で、曲げ半径の精度が高く、SUS304などのステンレス材にも適用できます。

- ・プレス曲げ方式:コスト重視で大量生産に向きますが、曲げ精度はやや劣ります。

- ・マンドレル挿入方式:パイプ内部にマンドレル(芯金)を入れて曲げることで、つぶれやシワを防止します。

SUS304などのオーステナイト系ステンレスは、加工硬化しやすいため、曲げ角度や半径が小さいと割れや変形が起こりやすくなります。

そのため、当社では内径サポートや専用治具を活用し、断面変形率を最小化。さらに、溶接後の熱処理や非破壊検査(浸透探傷検査など)を組み合わせて、品質の安定化を図っています。

これらの工程を自社一貫で行うことで、短納期・高精度・安定品質を両立した曲げ加工後のパイプ製品をお届けしています。

曲げ加工&T字ブランチ溶接の一貫対応

当社では、SUS304をはじめとする多種素材のパイプ加工に対応しています。

高精度なパイプ曲げ加工技術により、油圧ラインや冷媒配管など、狭小スペースに組み込まれる複雑形状の配管にも柔軟に対応可能です。

T字ブランチ部は、用途に応じてTIG溶接およびMAG溶接を組み合わせ、曲げから溶接までを一貫生産。

また、ロボット溶接と熟練職人による手仕上げを融合したハイブリッド工程を採用することで、均一なビード形状と高い接合強度を実現しています。

さらに、材料調達から曲げ加工 → 溶接 → 非破壊検査 → 出荷までを自社内で完結する一貫生産体制を構築。

これにより、短納期対応と品質の安定化を両立し、量産ロットから試作1本までフレキシブルに対応することで、品質の安心感も持っていただけました。

効果・メリット

高品質溶接×精密曲げで実現する油圧ライン加工の5大メリット

高精度なパイプ曲げ加工と高品質な溶接技術を融合することで、油圧ラインや冷媒配管における性能・コスト・納期にご満足いただくことができました。

- ① 耐圧性の向上・リーク防止

均一なビード形成と適正な溶け込みにより、油圧ラインの耐圧性能を向上。微細なリークを防止し、長期的な信頼性を確保します。

- ② 後工程コストの削減

ビード形状の均一化と高い寸法精度により、後工程での手直しやバリ取り工数を削減。トータルコストダウンに貢献します。

- ③ 歩留まり改善・スクラップ率低減

曲げ加工精度と溶接品質の安定化により、製品のバラつきを抑制。歩留まりを改善し、スクラップ発生率を低減します。

- ④ 短納期対応・リードタイム短縮

材料調達から検査・出荷までを自社一貫体制で行うことで、従来比30%以上のリードタイム短縮を実現。試作・量産どちらにも迅速に対応します。

- ⑤ 高い設計自由度の提供

精密なパイプ曲げと溶接の組み合わせにより、複雑形状や狭小スペースでの配管設計が容易に。装置設計段階から最適なレイアウト提案が可能です。

関連するソリューション

こちらのページもご覧ください

この事例に関連する当社の鋼材加工ソリューションはこちら

その他写真

contact

お問い合わせ

お客様が抱える課題、ご相談やお見積もりは

お気軽にお問い合わせください。

全国対応可能です。

お見積もり・加工のご相談はこちら