技術コラム

鉄板と鋼板の違い&加工方法

鉄板と鋼板の基礎知識|違い・意味・使い分けを解説

意外と説明できない!?「鉄板」と「鋼板」、その違いが業界でもごちゃ混ぜになっていること、あなたはご存知でしたか?何となく使っているけれど、実は定義も性質も異なるこれらの用語。この記事では、その混乱を一旦リセットし、誰でもスッキリ理解できるようにポイントをまとめてご紹介します!

鉄板・鋼板の定義と基本的な特徴

鉄板と鋼板は、どちらも金属の板材ですが、厳密には意味や使い方に違いがあります。

鉄板は一般的に「鉄を主成分とした板材」の総称として使われますが、実際には純粋な鉄板はほとんど流通していません。

一方、鋼板は「鉄に炭素や他の元素を加えて強度や耐久性を高めた鋼を板状に加工したもの」を指します。

鋼板は鉄板よりも強度や加工性に優れ、建築や自動車、機械部品など幅広い分野で利用されています。

よくある誤解と正しい使い分け方

鉄板と鋼板は、現場や日常会話で混同されやすい用語です。

「鉄板」と呼ばれていても、実際には鋼板であることがほとんどです。

純粋な鉄(純鉄)は非常に柔らかく、実用的な板材としてはほとんど使われません。

一方、鋼板は炭素や他の元素を加えることで強度や耐久性が向上しており、建築や機械部品、車両など幅広い用途に適しています。

正しく使い分けるには、材質の規格や成分を確認することが大切です。

また、用途や必要な性能に応じて、適切な種類の鋼板を選ぶことが重要です。

- 「鉄板」と呼ばれても実際は鋼板が主流

- 純鉄板はほとんど流通していない

- 用途や性能で鋼板の種類を選ぶのがポイント

材質・合金の違い(炭素鋼・ステンレス・鋼の含有量)

鉄板と鋼板の大きな違いは、材質や合金成分にあります。

鋼板は鉄に炭素やクロム、ニッケルなどの元素を加えることで、強度や耐食性、加工性を高めています。

炭素鋼は最も一般的な鋼板で、炭素含有量によって硬さや靭性が変化します。

ステンレス鋼板はクロムやニッケルを多く含み、錆びにくいのが特徴です。

一方、純粋な鉄板はほとんど流通せず、実際には鋼板が「鉄板」と呼ばれることが多いです。

規格(SS/SPCC等)と厚み・サイズの比較

鉄板・鋼板にはJIS規格などで定められた種類やサイズがあります。

代表的な規格には、一般構造用圧延鋼板(SS)、冷間圧延鋼板(SPCC)、熱間圧延鋼板(SPHC)などがあります。

厚みは0.2mm程度の薄板から、数十mmの厚板まで幅広く、用途によって選択されます。

サイズも定尺(例:1000×2000mm、1219×2438mmなど)があり、必要に応じて切断加工されます。

規格や厚み、サイズを正しく選ぶことで、コストや加工性、強度などのバランスが取れます。

- SS:一般構造用圧延鋼板(建築・機械部品向け)

- SPCC:冷間圧延鋼板(精密部品・家電向け)

- SPHC:熱間圧延鋼板(自動車・建材向け)

用途・部品への採用例と特性の比較

鉄板・鋼板は、その特性に応じてさまざまな用途で使い分けられています。

例えば、炭素鋼板は建築構造物や機械部品、車両フレームなど強度が求められる部分に多用されます。

ステンレス鋼板は、キッチンや医療機器、外装パネルなど、耐食性や美観が重視される場面で活躍します。

また、薄板は家電や精密機器、厚板は橋梁や大型構造物に使われるなど、厚みや材質によって最適な用途が異なります。

- 炭素鋼板:建築、機械、車両フレーム

- ステンレス鋼板:キッチン、医療機器、外装

- 薄板:家電、精密機器

- 厚板:橋梁、大型構造物

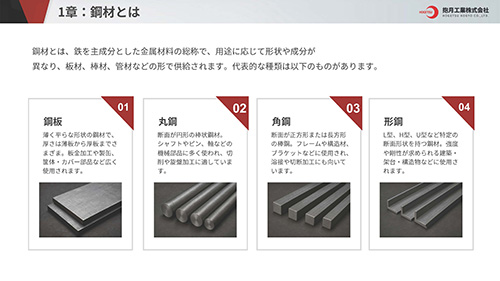

代表的な鉄板・鋼板の種類と一覧表

鉄板・鋼板には多くの種類があり、用途や性能に応じて選ばれます。

代表的なものとして、一般構造用鋼板(SS)、冷間圧延鋼板(SPCC)、熱間圧延鋼板(SPHC)、ステンレス鋼板、縞鋼板(チェッカープレート)などがあります。

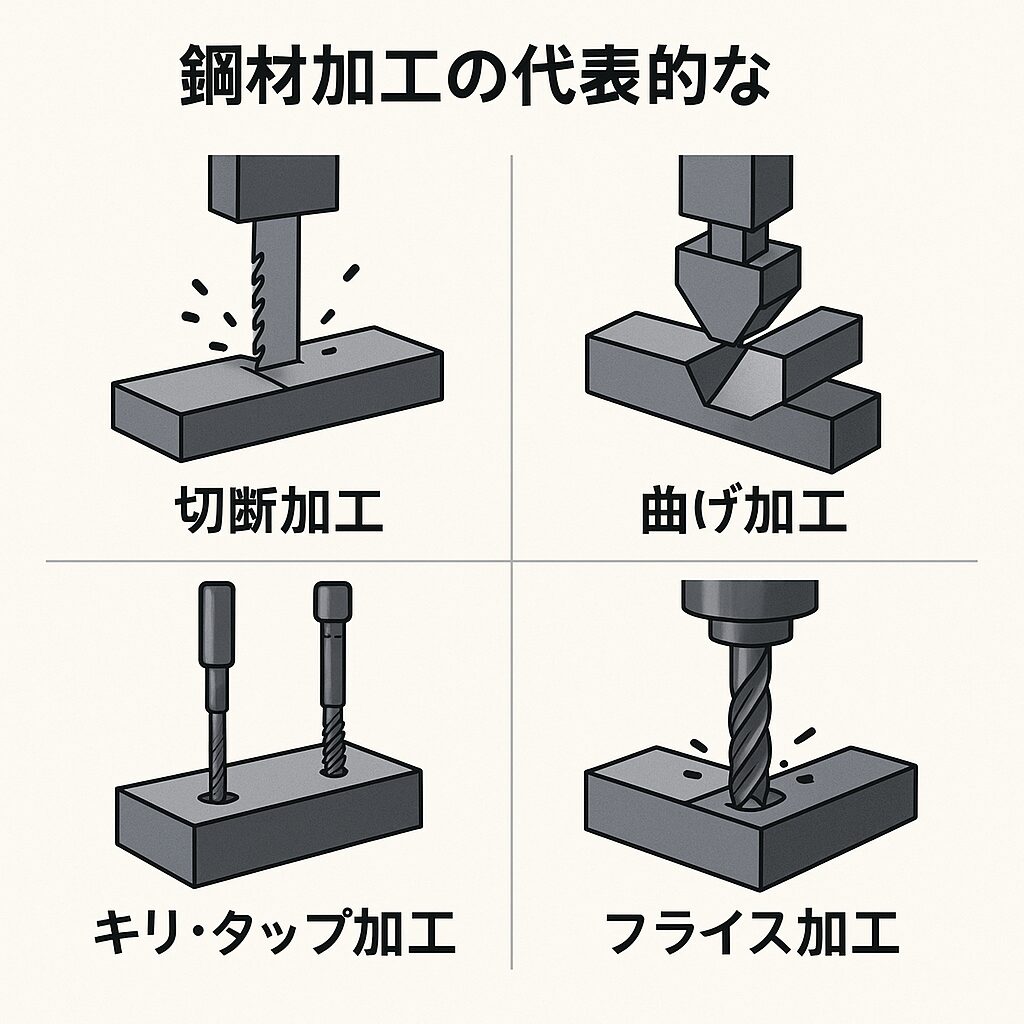

板金加工(切断・曲げ・プレス加工・穴開け・成形)の基礎

鉄板・鋼板は、さまざまな板金加工によって製品や部品に仕上げられます。

主な加工方法には、切断(シャーリング・レーザー・プラズマ)、曲げ(ベンダー)、プレス加工(打ち抜き・絞り)、穴開け(ドリル・パンチ)、成形(ロールフォーミング)などがあります。

これらの加工を組み合わせることで、複雑な形状や高精度な部品を作ることができます。

加工方法の選択は、材質や板厚、求められる精度によって異なります。

- 切断:シャーリング、レーザー、プラズマ

- 曲げ:ベンダー、ロール

- プレス加工:打ち抜き、絞り

- 穴開け:ドリル、パンチ

- 成形:ロールフォーミング

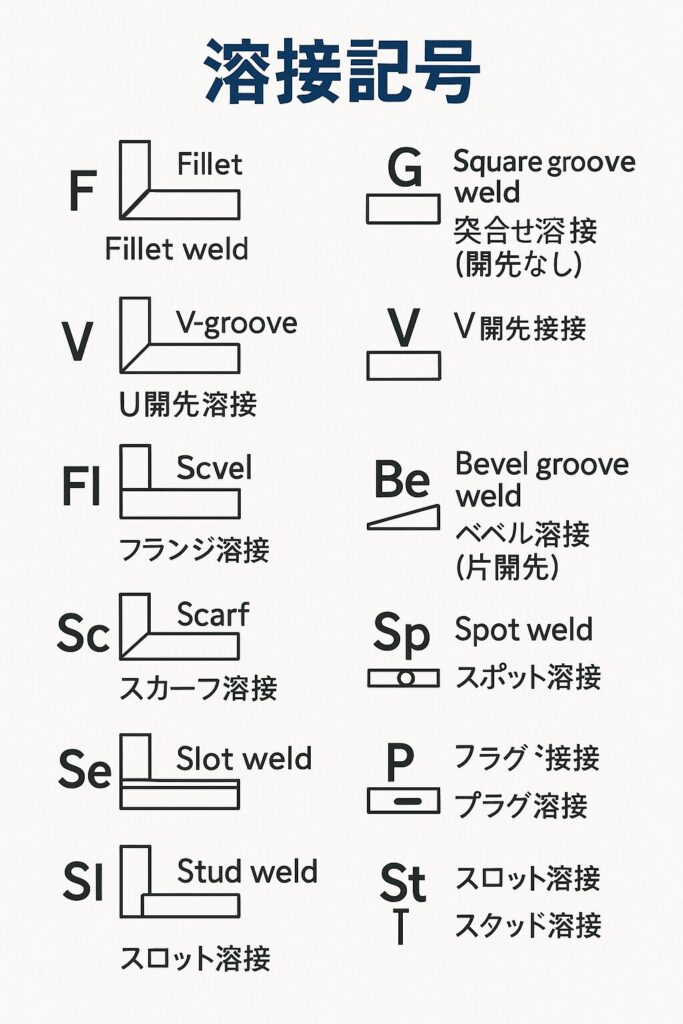

溶融・溶接・製缶など発展的な加工方法

鉄板・鋼板の加工には、溶融や溶接、製缶といった発展的な技術も重要です。

溶接は複数の鋼板を一体化する方法で、アーク溶接やスポット溶接、TIG溶接など多様な手法があります。

製缶は、鋼板を切断・曲げ・溶接して箱型や円筒型などの立体構造物を作る技術です。

また、溶融亜鉛メッキなどの表面処理も、耐食性や美観を高めるために行われます。

これらの加工は、橋梁やタンク、機械フレームなど大型構造物や特殊部品の製造に欠かせません。

高度な技術と設備が求められる分野です。

- 溶接:アーク溶接、スポット溶接、TIG溶接など

- 製缶:箱型・円筒型などの立体構造物の製作

- 溶融メッキ:耐食性・美観向上のための表面処理

加工時の注意点と変形・設計への影響

鉄板・鋼板の加工では、熱や力が加わることで変形や歪みが発生しやすくなります。

特に溶接や曲げ加工では、熱膨張や収縮による寸法変化に注意が必要です。

また、板厚や材質によっても加工後の精度や強度が異なるため、設計段階で十分な検討が求められます。

加工時の変形を最小限に抑えるためには、適切な加工順序や治具の使用、冷却方法の工夫などが重要です。

設計者と加工現場の連携が、品質向上とコスト削減のカギとなります。

- 熱や力による変形・歪みに注意

- 板厚・材質ごとに加工性や精度が異なる

- 設計段階での配慮と現場との連携が重要

黒皮・酸洗・塗装など除去処理の特徴

鉄板・鋼板の表面処理には、黒皮、酸洗、塗装などがあります。

黒皮は熱間圧延時にできる酸化被膜で、表面が黒っぽくなり一時的な防錆効果がありますが、長期的な防錆には不十分です。

酸洗は黒皮やサビを酸で除去し、滑らかな金属光沢のある表面に仕上げます。

塗装はさらに防錆性や美観を高めるために行われ、用途や環境に応じて様々な塗料が使われます。

これらの処理は、後工程のメッキや溶接の品質にも影響します。

- 黒皮:熱間圧延時の酸化被膜

- 酸洗:酸で黒皮やサビを除去

- 塗装:防錆・美観向上

表面処理ごとのメリット・デメリットと製品選びのポイント

表面処理にはそれぞれメリット・デメリットがあり、用途やコスト、耐久性を考慮して選ぶ必要があります。

例えば、亜鉛メッキはコストパフォーマンスに優れますが、過酷な環境ではガルバリウムの方が長寿命です。

塗装は美観や色彩の自由度が高い反面、定期的なメンテナンスが必要です。

黒皮や酸洗はコストを抑えたい場合や、後工程でさらに処理を施す場合に適しています。

- 亜鉛メッキ:コスパ良好、一般的な防錆用途

- ガルバリウム:高耐食性、長寿命が必要な場合

- 塗装:美観重視、色彩の自由度が高い

- 黒皮・酸洗:コスト重視や後工程向け

炭素鋼・ステンレス鋼・SPCCの使い分け

鉄板・鋼板には多様な種類があり、代表的なものに炭素鋼、ステンレス鋼、SPCC(冷間圧延鋼板)があります。

炭素鋼は強度とコストのバランスが良く、建築や機械部品など幅広い分野で使われます。

ステンレス鋼は耐食性が高く、キッチンや医療機器、外装パネルなどサビに強い用途に最適です。

SPCCは表面が滑らかで精密部品や家電製品に多用されます。

用途や必要な性能に応じて、最適な種類を選ぶことが重要です。

- 炭素鋼:建築、機械、車両フレームなど

- ステンレス鋼:キッチン、医療機器、外装パネル

- SPCC:家電、精密部品、薄板用途

板厚・サイズの選び方とコスト目安

鉄板・鋼板の板厚やサイズは、用途や必要な強度、加工性によって選びます。

薄板(0.2~3.2mm)は家電や精密部品、厚板(6mm以上)は構造物や大型機械に適しています。

サイズは定尺(例:1000×2000mm、1219×2438mmなど)が一般的ですが、必要に応じてカット加工も可能です。

板厚が厚くなるほどコストは上がりますが、強度や耐久性も向上します。

コストと性能のバランスを考慮して選定しましょう。

- 薄板:家電、精密部品向け、コスト低め

- 厚板:構造物、大型機械向け、コスト高め

- 定尺サイズ以外もカット対応可能

加工事例&技術トレンド

近年、鉄板・鋼板の加工現場では、レーザー加工機やファイバーレーザー、CNCベンダーなど最新の機械設備が導入されています。

これにより、複雑な形状や高精度な加工が短時間で可能となり、歩留まりや品質も大幅に向上しています。

自動化やIoT技術の活用で、加工データの一元管理やトレーサビリティも実現しつつあります。

現場では、これらの技術を活用した高精度部品の量産や、短納期対応の事例が増えています。

- レーザー加工機・ファイバーレーザーの導入

- CNCベンダーによる高精度曲げ加工

- IoT活用による生産管理・品質向上

ご覧いただきありがとうございました。鉄板と鋼板の違いや加工方法について、少しでもお役に立てたなら幸いです。

「大阪のものづくりは抱月工業におまかせ!鋼板の調達から加工、溶接までワンストップソリューション」

鋼板の調達から加工、溶接まで――抱月工業は、大阪を拠点に一貫したものづくりサービスを提供します。たとえば…

-

スピード調達

長年のネットワークを活かし、必要な鋼材を最短納期で確保。 -

高精度な溶接技術

最新の溶接設備と熟練の職人による、強度・美観ともに妥協しない仕上がり。 -

柔軟な試作対応

「こんな形状で試してみたい」というご要望にも、小ロットで即対応。

抱月工業は、品質・納期・コストの三拍子そろった最適ソリューションをご提供します。お気軽にお問い合わせください!

📞 お問い合わせはこちら → https://www.hougetu.co.jp/contact

contact

お問い合わせ

お客様が抱える課題、ご相談やお見積もりは

お気軽にお問い合わせください。

全国対応可能です。

お見積もり・加工のご相談はこちら