技術コラム

【保存版】レーザー加工の種類一覧

レーザー加工とは?基礎知識と原理を徹底解説

レーザー加工とは、高エネルギー密度のレーザー光を材料に照射し、その熱エネルギーによって対象物を融解・蒸発・プラズマ化させて加工する技術です。

金属やプラスチック、木材など多様な素材に対応でき、切断・穴あけ・彫刻・溶接など幅広い用途で活用されています。

従来の機械加工と比べて、非接触で高精度な加工が可能な点が大きな特徴です。

レーザー加工の仕組みと基本構成

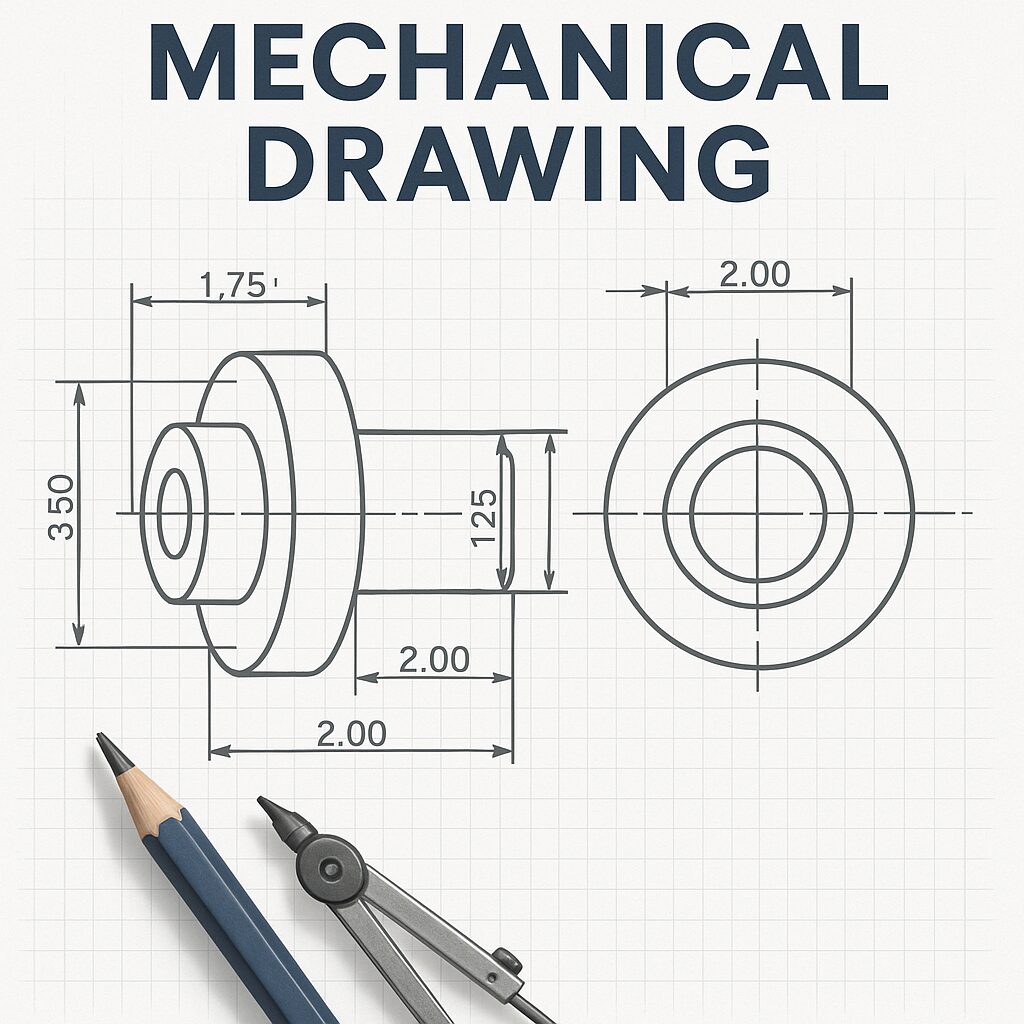

レーザー加工は、レーザー発振器で発生させたレーザー光をレンズやミラーで集光し、加工対象物に照射することで行われます。

主な構成要素は、レーザー発振器、集光レンズ、ミラー、制御装置、加工テーブルなどです。

レーザー光は非常に細く、エネルギー密度が高いため、微細な部分まで正確に加工できます。

また、コンピュータ制御によって複雑な形状やパターンも自在に加工できるのが特徴です。

- レーザー発振器(CO2、ファイバー、YAGなど)

- 集光レンズ・ミラー

- 制御装置(CNCなど)

- 加工テーブル・ワーク固定具

レーザー加工の特徴と他加工法との違い

レーザー加工は、非接触で高精度な加工が可能な点が最大の特徴です。

従来の機械加工(切削やプレス)と異なり、工具摩耗がなく、複雑な形状や微細なパターンも容易に加工できます。

また、熱影響部が小さいため、素材の変形や歪みが少なく、仕上がりも美しいのが利点です。

一方で、厚みのある素材や反射率の高い金属など、加工が難しい場合もあります。

用途や素材に応じて、最適な加工法を選ぶことが重要です。

主要な基礎知識・用語解説

レーザー加工を理解するためには、いくつかの専門用語を知っておくことが重要です。

例えば「発振器」はレーザー光を発生させる装置、「集光レンズ」はレーザー光を一点に集める役割を持ちます。

「CNC制御」はコンピュータによる自動制御を指し、複雑な加工パターンを正確に再現できます。

また、「アシストガス」は加工時に酸素や窒素などを吹き付け、切断面の品質向上や酸化防止に使われます。

これらの用語を押さえておくことで、レーザー加工の理解が深まります。

- 発振器:レーザー光を発生させる装置

- 集光レンズ:レーザー光を一点に集める

- CNC制御:コンピュータによる自動制御

- アシストガス:加工品質向上のための補助ガス

レーザー加工でできること・幅広い活用例

レーザー加工は、切断や穴あけだけでなく、彫刻やマーキング、溶接、表面改質など多岐にわたる用途で活用されています。

産業分野では自動車部品や電子機器、医療機器の製造に欠かせない技術となっており、近年はアートやDIY、教育現場でも利用が拡大しています。

素材も金属、樹脂、木材、ガラス、セラミックなど幅広く対応できるため、アイデア次第でさまざまな製品や作品の製作が可能です。

その高い自由度と精度が、ものづくりの現場に新たな価値をもたらしています。

切断・カット加工の特徴と具体的な素材対応

レーザーによる切断・カット加工は、非接触で高精度な直線や曲線、複雑な形状の切り出しが可能です。

金属(鉄、ステンレス、アルミ)、アクリル、木材、紙、布など多様な素材に対応でき、特に薄板や細かなパーツの加工に強みを発揮します。

切断面が美しく、バリや変形が少ないため、後工程の手間も削減できます。

ただし、素材の厚みや種類によっては、出力やアシストガスの選定が重要となります。

- 金属(鉄、ステンレス、アルミなど)

- アクリル・樹脂

- 木材・紙・布

- ガラス(特殊機種)

彫刻・マーキング・刻印|精密作業での活用

レーザー加工は、表面に文字やロゴ、模様を彫刻・マーキングする用途でも活躍します。

微細な線や複雑なデザインも高精度で再現できるため、製品のシリアルナンバーやバーコード、装飾デザインの刻印などに最適です。

金属、樹脂、ガラス、木材など幅広い素材に対応し、耐久性の高いマーキングが可能です。

非接触加工のため、素材へのダメージや変形が少ないのも大きなメリットです。

- 製品番号・ロゴ・バーコードの刻印

- 装飾デザイン・アート作品の彫刻

- 医療機器や精密部品の識別マーキング

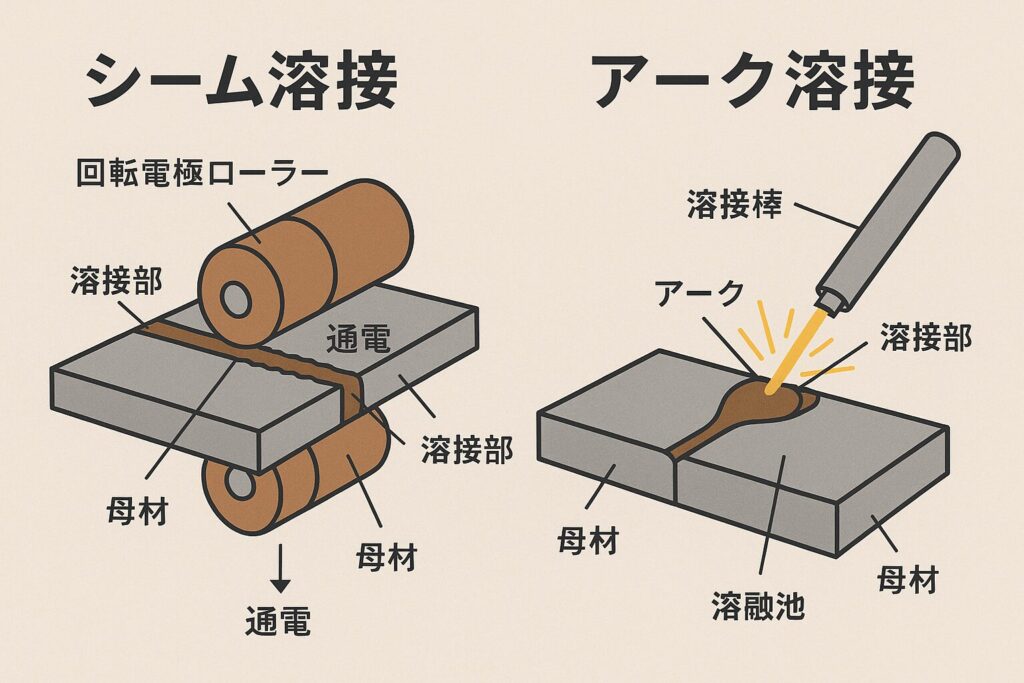

溶接・接合分野におけるレーザーの役割

レーザー溶接は、金属同士を高精度かつ高速で接合できる先進的な技術です。

自動車や航空機、電子部品の製造現場で多用されており、従来のアーク溶接やスポット溶接に比べて、熱影響部が小さく、歪みや変形が少ないのが特徴です。

また、微細な部品や異種金属の接合にも対応できるため、精密機器や医療分野でも活用が進んでいます。

高い生産性と品質を両立できる点が、レーザー溶接の大きな魅力です。

- 自動車・航空機部品の溶接

- 電子部品・精密機器の接合

- 異種金属の溶接

レーザー加工の種類とそれぞれの特徴を比較

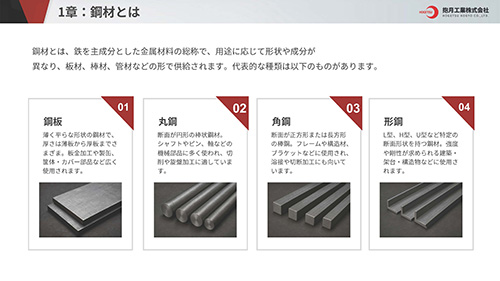

レーザー加工には、CO2レーザー、ファイバーレーザー、YAGレーザー、半導体レーザーなど、さまざまな種類があります。

それぞれ発振原理や対応素材、加工精度、コストなどに違いがあり、用途や目的に応じて最適なタイプを選ぶことが重要です。

CO2レーザー加工の特性と対応素材

CO2レーザーは、二酸化炭素ガスを発振媒体とするレーザーで、主に非金属素材の加工に適しています。

アクリル、木材、紙、布、樹脂などの切断や彫刻に広く使われており、比較的コストが安く、導入しやすいのが特徴です。

一方で、金属の加工には出力や波長の関係で不向きな場合が多く、金属加工には他のレーザーが選ばれます。

DIYや小規模事業者にも人気の高いレーザー加工機です。

- アクリル・木材・紙・布・樹脂の切断・彫刻

- コストパフォーマンスが高い

- 金属加工には不向き

ファイバーレーザーの仕組みとメリット

ファイバーレーザーは、光ファイバーを発振媒体とする最新型のレーザーです。

高いエネルギー効率と優れたビーム品質を持ち、特に金属の切断やマーキングに最適です。

省エネ性やメンテナンス性にも優れ、長寿命でランニングコストも低減できます。

また、微細加工や高速加工にも対応できるため、産業用途で急速に普及しています。

反射率の高いアルミや銅などの加工にも強みがあります。

- 金属全般の切断・マーキングに最適

- 高効率・省エネ・長寿命

- 微細加工・高速加工が可能

厚み・形状・精度ごとの課題と加工条件

素材の厚みが増すほど、レーザーの出力や加工速度、アシストガスの種類・圧力の最適化が重要になります。

厚板の切断では、切断面の垂直度やバリ、熱影響部の広がりが課題となるため、複数回のパスやパルス制御が有効です。

複雑な形状や高精度が求められる場合は、ビーム径の調整やCNC制御による微細な動作が不可欠です。

加工条件の最適化により、歩留まりや仕上がり品質を大きく向上させることができます。

- 厚板は高出力・低速加工が基本

- 複雑形状はCNC制御が有効

- 精度向上にはビーム径・パルス制御が重要

高効率・生産性・微細加工などメリット

レーザー加工の最大のメリットは、非接触で高精度な加工が可能な点です。

微細なパターンや複雑な形状も短時間で加工でき、生産性が大幅に向上します。

工具摩耗がなく、メンテナンスコストも抑えられるため、長期的な運用にも適しています。

また、熱影響部が小さく、素材の変形や歪みが少ないため、仕上がり品質も非常に高いのが特徴です。

自動化や多品種少量生産にも柔軟に対応できる点も大きな強みです。

- 非接触・高精度加工

- 微細・複雑形状の短時間加工

- 工具摩耗なし・メンテナンス性良好

- 熱影響部が小さく高品質

- 自動化・多品種少量生産に対応

デメリット・課題と対策方法

レーザー加工の主なデメリットは、初期導入コストの高さや、厚みのある素材・反射率の高い金属の加工が難しい点です。

また、熱による変形やバリ、酸化が発生する場合もあります。

これらの課題に対しては、最適なレーザー種類や出力設定、アシストガスの選定、冷却装置の併用などで対策が可能です。

さらに、定期的なメンテナンスやテスト加工を行うことで、安定した品質と安全な運用を実現できます。

- 初期コストが高い

- 厚物・反射材の加工が難しい

- 熱変形・バリ・酸化の発生

- 対策:最適な設定・アシストガス・冷却装置の活用

ご覧いただきありがとうございました。少しでもお役に立てたなら幸いです。

「大阪のものづくりは抱月工業におまかせ!鋼板の調達から加工、溶接までワンストップソリューション」

鋼板の調達から加工、溶接まで――抱月工業は、大阪を拠点に一貫したものづくりサービスを提供します。たとえば…

-

スピード調達

長年のネットワークを活かし、必要な鋼材を最短納期で確保。 -

高精度な溶接技術

最新の溶接設備と熟練の職人による、強度・美観ともに妥協しない仕上がり。 -

柔軟な試作対応

「こんな形状で試してみたい」というご要望にも、小ロットで即対応。

抱月工業は、品質・納期・コストの三拍子そろった最適ソリューションをご提供します。お気軽にお問い合わせください!

📞 お問い合わせはこちら → https://www.hougetu.co.jp/corporate/contact

contact

お問い合わせ

お客様が抱える課題、ご相談やお見積もりは

お気軽にお問い合わせください。

全国対応可能です。

お見積もり・加工のご相談はこちら