技術コラム

【保存版】溶接の種類と特徴を徹底図解!用途別おすすめ一覧

溶接とは?基本概念と重要性を徹底解説

溶接とは、2つ以上の金属や材料を熱や圧力、またはその両方を用いて接合し、一体化させる技術です。

この方法は、建築、造船、自動車、精密機器など、さまざまな産業分野で不可欠な役割を果たしています。

溶接によって得られる接合部は非常に強固で、他の接合方法では得られない高い強度や耐久性を実現できます。

また、複雑な形状や大型構造物の製作にも対応できるため、現代社会のインフラや製品づくりに欠かせない技術となっています。

溶接が普及した理由と日本における技術の現状

溶接が広く普及した理由は、接合部の強度が高く、コストパフォーマンスにも優れているためです。

また、複雑な形状や大型構造物の製作にも対応できる柔軟性が評価されています。

日本では高度経済成長期以降、造船や自動車、建築分野で溶接技術が急速に発展し、現在も世界トップクラスの技術力を誇ります。

日本溶接協会などの団体が品質管理や技術者育成に力を入れており、国際的な競争力を維持しています。

他の接合方法(リベット・ボルト・接着)との違い

溶接は、リベットやボルト、接着剤など他の接合方法と比べて、接合部が一体化するため強度や耐久性に優れています。

一方で、分解や再利用が難しいというデメリットもあります。

リベットやボルトは分解・再組立が可能ですが、接合部に隙間ができやすく、強度面で劣る場合があります。

接着剤は異種材料の接合に適していますが、耐熱性や耐久性に課題があります。

用途や目的に応じて、最適な接合方法を選ぶことが重要です。

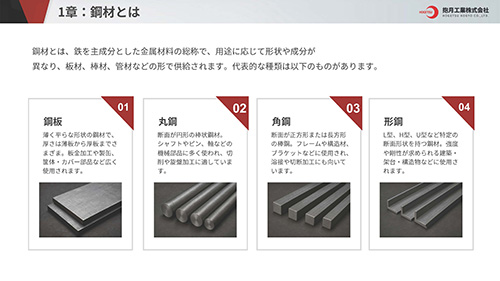

溶接の主な種類と特徴【図解付き】

溶接にはさまざまな種類があり、それぞれに特徴や適した用途があります。

主な溶接方法にはアーク溶接、ガス溶接、レーザー溶接、抵抗溶接、ろう接などがあり、金属の種類や厚み、作業環境、求められる強度や精度によって使い分けられます。

近年は自動化や高精度化が進み、従来の手作業に加えてロボットや最新機器を活用した溶接も増えています。

以下で代表的な溶接方法の原理や特徴を詳しく解説します。

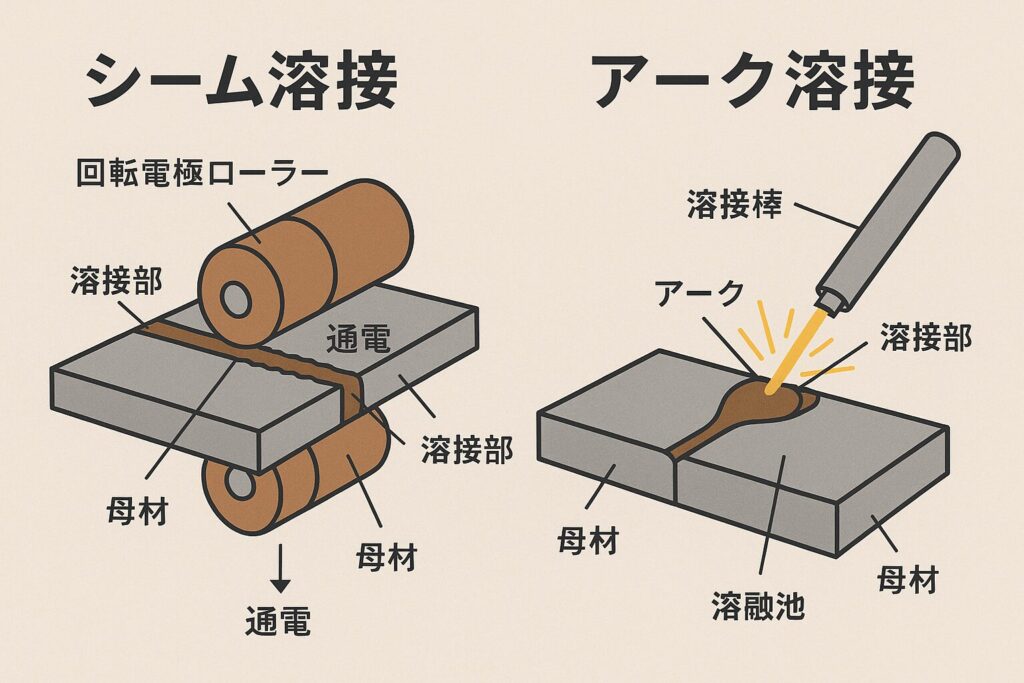

アーク溶接とは?原理・メリット・デメリット

アーク溶接は、電極と母材の間に発生するアーク放電の熱で金属を溶かし、接合する方法です。

主に鉄鋼構造物や配管、建築現場などで広く使われています。

メリットは、設備が比較的安価で、厚板から薄板まで幅広く対応できる点です。

一方、作業者の技術力に仕上がりが左右されやすく、スパッタ(飛び散り)やヒューム(煙)が発生しやすいというデメリットもあります。

安全対策や適切な作業環境が重要です。

・メリット:高強度・幅広い材料に対応・コストが安い

・デメリット:作業者の技術依存・煙やスパッタが多い

ガス溶接の仕組みと用途

ガス溶接は、酸素と可燃性ガス(主にアセチレン)を混合して燃焼させ、その炎の熱で金属を溶かして接合する方法です。

主に薄板の溶接や補修作業、配管工事などで利用されます。

アーク溶接に比べて設備がシンプルで、細かい作業や屋外作業にも適しています。

ただし、厚板や高強度が求められる場合には不向きで、火災や爆発のリスクがあるため、十分な安全管理が必要です。

・メリット:設備が簡単・細かい作業に向く

・デメリット:厚板や高強度には不向き・火災リスク

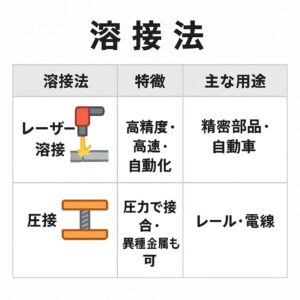

レーザー溶接/圧接などの新技術と進化

レーザー溶接は、高出力のレーザー光を金属表面に照射し、局所的に溶融させて接合する最新技術です。

高精度・高速・自動化に優れ、電子部品や自動車、医療機器などの精密分野で活躍しています。

圧接は、金属同士を強い圧力で接触させ、原子レベルで結合させる方法で、鉄道レールや電線の接合などに使われます。

これらの新技術は、従来の溶接では難しかった材料や形状にも対応できる点が大きな特徴です。

抵抗溶接(スポット・シーム)の特徴

抵抗溶接は、電極で金属を挟み、電流を流して発生する抵抗熱で接合する方法です。

スポット溶接は点状に、シーム溶接は連続的に接合できるため、自動車のボディや家電製品の製造ラインで多用されています。

作業が自動化しやすく、同じ品質の溶接を大量生産できるのが大きなメリットです。

ただし、厚板や複雑な形状には不向きな場合があります。

・メリット:自動化しやすい・大量生産向き

・デメリット:厚板や複雑形状には不向き

ろう接・ロウ付け・接着との分類と特徴

ろう接やロウ付けは、母材よりも融点の低い金属(ろう材)を溶かして接合する方法です。

母材自体は溶かさないため、熱影響が少なく、精密部品や異種金属の接合に適しています。

一方、接着は接着剤を用いて材料同士を結合する方法で、金属以外の材料や複雑な形状にも対応可能です。

それぞれの方法には適材適所があり、用途や目的に応じて選択されます。

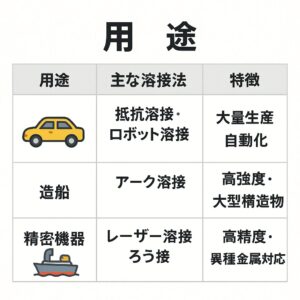

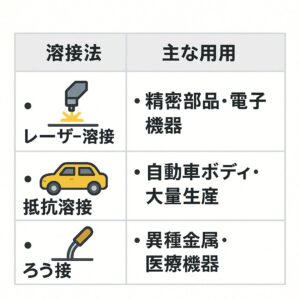

用途別にみるおすすめ溶接方法一覧

溶接方法は用途や目的によって最適なものが異なります。

家庭やDIY、産業用、精密分野など、それぞれの現場で求められる強度や精度、作業効率に合わせて溶接法を選ぶことが重要です。

ここでは、代表的な用途ごとにおすすめの溶接方法とその特徴を紹介します。

用途に合った溶接法を選ぶことで、作業の安全性や仕上がりの品質が大きく向上します。

家庭・DIYに適した溶接技術と選び方

家庭やDIYでの溶接には、操作が簡単で安全性の高い溶接機が適しています。

アーク溶接や半自動溶接(MIG溶接)は、比較的安価で入手しやすく、初心者でも扱いやすいのが特徴です。

また、フラックス入りワイヤーを使えばガスボンベが不要なため、手軽に始められます。

作業前には必ず安全対策を行い、火花や煙の発生に注意しましょう。

小型の溶接機やDIY向けのスターターキットも多く販売されています。

・アーク溶接:コストが安く、DIYに最適

・半自動溶接:初心者でも扱いやすい

・フラックス入りワイヤー:ガス不要で手軽

産業用・製造現場で使われる溶接の種類

産業用や製造現場では、作業効率や品質の安定性が重視されます。

自動車や造船、建築分野ではアーク溶接や抵抗溶接、レーザー溶接などが主流です。

大量生産や自動化ラインでは、ロボット溶接やシーム溶接が活躍しています。

また、異種金属や精密部品の接合には、ろう接やレーザー溶接が選ばれることも多いです。

現場のニーズに合わせて最適な溶接法を導入することが、品質向上とコスト削減の鍵となります。

抱月工業の「溶接」技術ガイド:用途別おすすめ方法と自動化ライン導入のポイント

1. 溶接技術の多様性と選定ポイント

抱月工業では、手溶接から自動溶接まで幅広い「溶接」技術を取り揃えています。用途に応じた最適な「溶接」方法を選ぶことで、作業効率の向上と品質の安定化を同時に実現可能です。

-

手溶接(アーク溶接・ろう接):現場対応力が高く、細かな部品や狭い箇所の組立てに最適。

-

自動溶接(ロボット溶接・シーム溶接):同条件での繰り返し加工に強く、大量生産ラインで安定した品質を提供。

精密部品・自動車など高精度分野の事例紹介

精密部品や自動車分野では、溶接の精度や仕上がりが製品の品質に直結します。

レーザー溶接は、微細な部品や電子機器の接合に最適で、熱影響が少なく高精度な仕上がりが得られます。

自動車のボディやシャーシには、抵抗スポット溶接やロボット溶接が多用され、均一な品質と生産効率の向上に貢献しています。

また、ろう接は異種金属や熱に弱い部品の接合に活用され、医療機器や航空機部品でも重要な役割を果たしています。

自動溶接・半自動溶接の製作事例

自動溶接や半自動溶接は、作業の効率化と品質の均一化を実現するために多くの現場で導入されています。

自動車工場では、ロボットによるスポット溶接やシーム溶接が主流で、短時間で大量の部品を高精度に接合できます。

半自動溶接(MIG/MAG)は、ワイヤ供給が自動化されているため、作業者の負担が軽減され、安定した溶接品質が得られます。

これらの技術は、建築鉄骨や大型機械の製造現場でも活用されており、現代のものづくりに欠かせない存在です。

・ロボット溶接:自動車・家電の大量生産

・半自動溶接:建築鉄骨・大型機械

溶接機(アーク・MIG・半自動など)の選び方

溶接機にはアーク溶接機、MIG溶接機、半自動溶接機などさまざまな種類があります。

アーク溶接機はコストが安く、DIYや小規模作業に最適です。

MIG溶接機や半自動溶接機は、ワイヤ供給が自動化されており、作業効率や仕上がりの安定性が向上します。

用途や作業頻度、接合する材料の種類・厚みに応じて、最適な溶接機を選ぶことが大切です。

また、初心者は操作が簡単で安全機能が充実したモデルを選ぶと安心です。

溶接機の種類 特徴 主な用途

アーク溶接機 安価・シンプル DIY・小規模作業

MIG溶接機 自動ワイヤ供給・安定品質 産業用・大量生産

半自動溶接機 操作簡単・効率的 建築・製造現場

ワイヤ・フラックス・母材など主要材料

溶接作業には、溶接ワイヤやフラックス、母材などの材料が不可欠です。

ワイヤは溶接方法や母材の種類に合わせて選ぶ必要があり、フラックスは溶接部を保護し、品質を高める役割を果たします。

母材は鉄、ステンレス、アルミなど多様で、それぞれに適した溶接材料を選ぶことが重要です。

また、溶接後の仕上げや補修に使うグラインダーやブラシなどの工具も揃えておくと便利です。

・溶接ワイヤ:母材や溶接法に合わせて選択

・フラックス:溶接部の保護・品質向上

・母材:鉄・ステンレス・アルミなど多様

材料選定・準備・加工手順の詳細

溶接の品質は、材料選定と下準備で大きく左右されます。

母材は用途や強度、耐食性などを考慮して選び、溶接ワイヤやフラックスも母材に適合したものを用意しましょう。

加工前には、切断や穴あけなど必要な加工を済ませ、接合部の隙間や角度を正確に合わせておくことが重要です。

また、仮止めやクランプを使って部材を固定し、溶接中のズレを防ぐ工夫も大切です。

・母材・ワイヤ・フラックスの選定

・切断・穴あけなどの加工

・接合部の調整・仮止め

よくある失敗例・欠陥とその対策

溶接作業では、ビードの乱れや溶け込み不足、割れ、スパッタの付着などの失敗がよく見られます。

これらの欠陥は、電流や速度の設定ミス、材料の汚れ、作業姿勢の不安定さなどが原因です。

対策としては、事前の清掃や適切な設定、練習による技術向上が効果的です。

また、溶接後の検査や仕上げ作業も欠かさず行い、品質を確保しましょう。

・ビードの乱れ:速度・角度の見直し

・溶け込み不足:電流・電圧の調整

・割れ・スパッタ:材料の清掃・姿勢の安定

溶接の品質管理・検査・協会基準

溶接の品質は、製品の安全性や耐久性に直結するため、厳格な管理と検査が求められます。

日本では溶接協会などが品質基準や検査方法を定めており、現場ではこれに基づいた品質管理が徹底されています。

欠陥の早期発見や再発防止のため、各種検査や技術者の資格取得も重要です。

ここでは、溶接欠陥の種類や検査方法、協会基準、技術者資格の意義について詳しく解説します。

□ 溶接欠陥の種類と検査方法

溶接欠陥には、割れ、ブローホール(気泡)、スラグ巻き込み、溶け込み不足、オーバーラップなど多くの種類があります。

これらの欠陥は、外観検査や超音波探傷、X線検査、磁粉探傷などの非破壊検査によって発見されます。

検査方法は、製品の用途や重要度に応じて選択され、欠陥が見つかった場合は補修や再溶接が行われます。

定期的な検査と記録の管理が、品質維持のポイントです。

・外観検査:目視で表面の欠陥を確認

・超音波探傷:内部の割れや空洞を検出

・X線検査:内部欠陥の詳細確認

・磁粉探傷:表面・近表面の欠陥検出

日本の溶接協会と品質基準

日本溶接協会(JWES)は、溶接技術の普及と品質向上を目的に、各種規格や基準を制定しています。

これらの基準は、JIS(日本工業規格)やISO(国際標準化機構)とも連携しており、国内外で高い信頼性を持っています。

現場では、協会が定める手順や検査基準に従い、溶接作業や製品の品質管理が行われています。

また、技術者の資格認証や講習会も積極的に実施されており、業界全体のレベルアップに貢献しています。

・JWES(日本溶接協会)の規格・基準

・JIS・ISOとの連携

・資格認証・講習会の実施

知っておきたい溶接資格と記号・用語

溶接分野では、技術者のスキルや知識を証明するための資格や、図面や現場で使われる専門記号・用語が数多く存在します。

これらを理解することで、現場でのコミュニケーションや品質管理がスムーズになり、キャリアアップにもつながります。

ここでは、代表的な溶接資格や取得方法、溶接記号・英語表記、技術者のキャリアパスについて解説します。

代表的な溶接資格と取得方法

日本で代表的な溶接資格には「アーク溶接作業者」「半自動溶接技能者」「ガス溶接技能者」などがあります。

これらの資格は、所定の講習や実技試験を受けて取得します。

また、JIS溶接技能者評価試験や、国際的なISO資格もあり、現場や業種に応じて必要な資格を選ぶことが重要です。

資格取得は、技術力の証明だけでなく、就職や昇進にも有利に働きます。

・アーク溶接作業者:講習・実技試験で取得

・半自動溶接技能者:JIS技能者評価試験

・ガス溶接技能者:講習・学科・実技試験

・ISO溶接資格:国際的な現場で有効

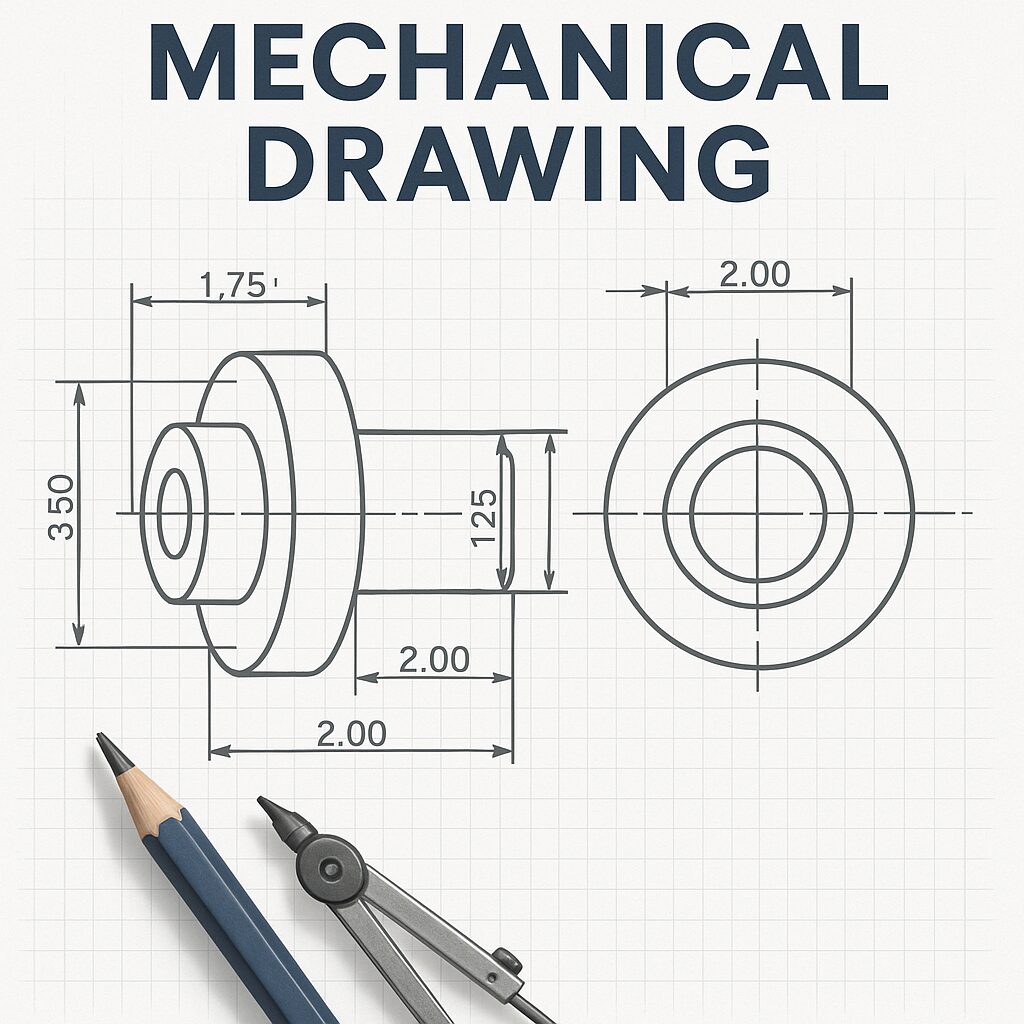

溶接記号・英語表記の基礎知識

溶接記号は、図面上で溶接方法や位置、サイズなどを示すために使われます。

代表的な記号には、フィレット溶接(△)、突合せ溶接(=)、スポット溶接(●)などがあります。

また、英語表記ではWeld(溶接)、Fillet(すみ肉)、Groove(開先)などが使われます。

これらの記号や用語を理解することで、設計図や現場指示の読み取りがスムーズになり、ミスの防止にもつながります。

記号 意味 英語表記

△ フィレット溶接 Fillet Weld

= 突合せ溶接 Butt Weld

● スポット溶接 Spot Weld

ご覧いただきありがとうございました。少しでもお役に立てたなら幸いです。

「大阪、京都、滋賀、兵庫、奈良(関西圏)のものづくりは抱月工業におまかせ!鋼板の調達から加工、溶接までワンストップソリューション」

鋼板の調達から加工、溶接まで――抱月工業は、大阪を拠点に一貫したものづくりサービスを提供します。たとえば…

-

スピード調達

長年のネットワークを活かし、必要な鋼材を最短納期で確保。 -

高精度な溶接技術

最新の溶接設備と熟練の職人による、強度・美観ともに妥協しない仕上がり。 -

柔軟な試作対応

「こんな形状で試してみたい」というご要望にも、小ロットで即対応。

抱月工業は、品質・納期・コストの三拍子そろった最適ソリューションをご提供します。お気軽にお問い合わせください!

📞 お問い合わせはこちら → https://www.hougetu.co.jp/corporate/contact

contact

お問い合わせ

お客様が抱える課題、ご相談やお見積もりは

お気軽にお問い合わせください。

全国対応可能です。

お見積もり・加工のご相談はこちら