技術コラム

【保存版】機械加工の種類と特徴を解説!

そもそも機械加工とは?基本の考え方と重要性

機械加工とは、金属やプラスチックなどの材料を、工作機械や切削工具を使って目的の形状に加工する技術のことです。

手作業と比べて高精度な部品を大量に生産できるため、現代の製造業に欠かせない工程となっています。

自動車や家電、産業機械など、私たちの身の回りの多くの製品は、機械加工によって作られた部品で構成されています。

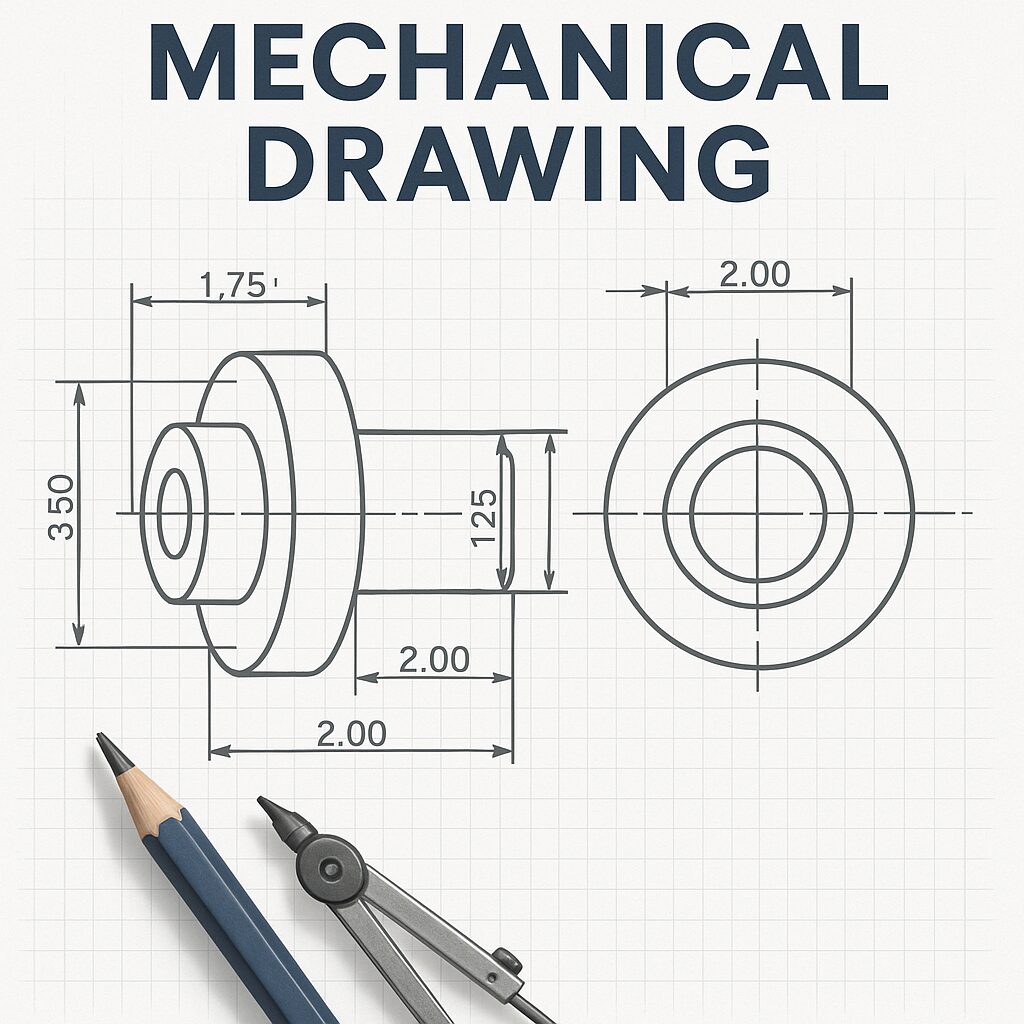

設計図面に基づき、寸法や形状、表面の仕上がりなど厳しい要求を満たすため、機械加工の知識と技術は非常に重要です。

また、近年は自動化やデジタル制御の進化により、より高精度・高効率な加工が可能になっています。

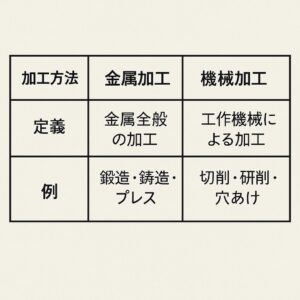

機械加工と金属加工の違い

機械加工と金属加工は似ているようで異なる概念です。

金属加工は、金属材料をさまざまな方法で加工する広い意味を持ちますが、機械加工はその中でも特に工作機械を使って形状を作る工程を指します。

例えば、鍛造や鋳造、プレス加工なども金属加工に含まれますが、これらは必ずしも機械加工とは限りません。

一方、機械加工は切削や研削、穴あけなど、工作機械を用いた精密な加工が中心です。

主要な工作機械と役割

機械加工で使われる主な工作機械には、旋盤、フライス盤、マシニングセンタ、ボール盤、研削盤などがあります。

旋盤は円筒形の部品を削るのに適しており、フライス盤は平面や溝、複雑な形状の加工に使われます。

マシニングセンタは自動工具交換機能を持ち、多様な加工を高精度で行えるため、現代の工場で広く活躍しています。

ボール盤は穴あけ専用、研削盤は表面を滑らかに仕上げるために使われます。

それぞれの機械の特徴を理解することで、加工内容や目的に合った設備選びが可能になります。

- 旋盤:円筒形部品の外径・内径加工

- フライス盤:平面・溝・複雑形状の加工

- マシニングセンタ:多機能・高精度な自動加工

- ボール盤:穴あけ専用

- 研削盤:表面仕上げ・高精度加工

機械加工の種類と特徴|切削加工・成形加工・接合加工など

切削加工の種類と代表的な加工方法

切削加工は、材料から不要な部分を削り取って目的の形状に仕上げる加工方法です。

代表的な切削加工には、旋削(旋盤による加工)、フライス加工(フライス盤やマシニングセンタによる加工)、穴あけ(ドリルによる加工)、中ぐり、ねじ切り、歯切りなどがあります。

これらは金属だけでなく、プラスチックや木材にも適用されることが多いです。

切削加工は高い寸法精度と表面仕上げが求められる部品に最適で、複雑な形状や小ロット生産にも柔軟に対応できます。

工具や加工条件の選定が品質やコストに大きく影響するため、知識と経験が重要です。

- 旋削(旋盤)

- フライス加工

- 穴あけ

- 中ぐり

- ねじ切り

- 歯切り

フライス盤・旋盤・マシニングセンタの違いと特徴

フライス盤、旋盤、マシニングセンタは、機械加工でよく使われる主要な工作機械です。

旋盤は主に円筒形の部品を回転させて加工し、外径や内径、ねじ切りなどに適しています。

フライス盤は材料を固定し、回転する工具で平面や溝、複雑な形状を削り出します。

マシニングセンタはフライス盤の進化形で、自動工具交換や多軸制御により、穴あけ・フライス・ねじ切りなど多様な加工を高精度かつ自動で行えます。

生産性や加工の自由度、精度の面でそれぞれ特徴があります。

成形加工(鋳造・プレス加工等)の基本と適用事例

成形加工は、材料を加熱・加圧して目的の形状に成形する加工方法です。

代表的なものに鋳造(溶かした金属を型に流し込む)、プレス加工(板金を金型で打ち抜く・曲げる)、鍛造(加熱した金属を叩いて成形)などがあります。

これらは大量生産や複雑な形状の部品製造に適しており、自動車部品や機械フレーム、日用品など幅広い分野で活用されています。

成形加工は一度に多くの部品を作れる反面、金型や設備投資が必要なため、ロット数やコストを考慮して選択されます。

- 鋳造:エンジンブロック、バルブなど

- プレス加工:自動車ボディ、家電部品

- 鍛造:クランクシャフト、工具類

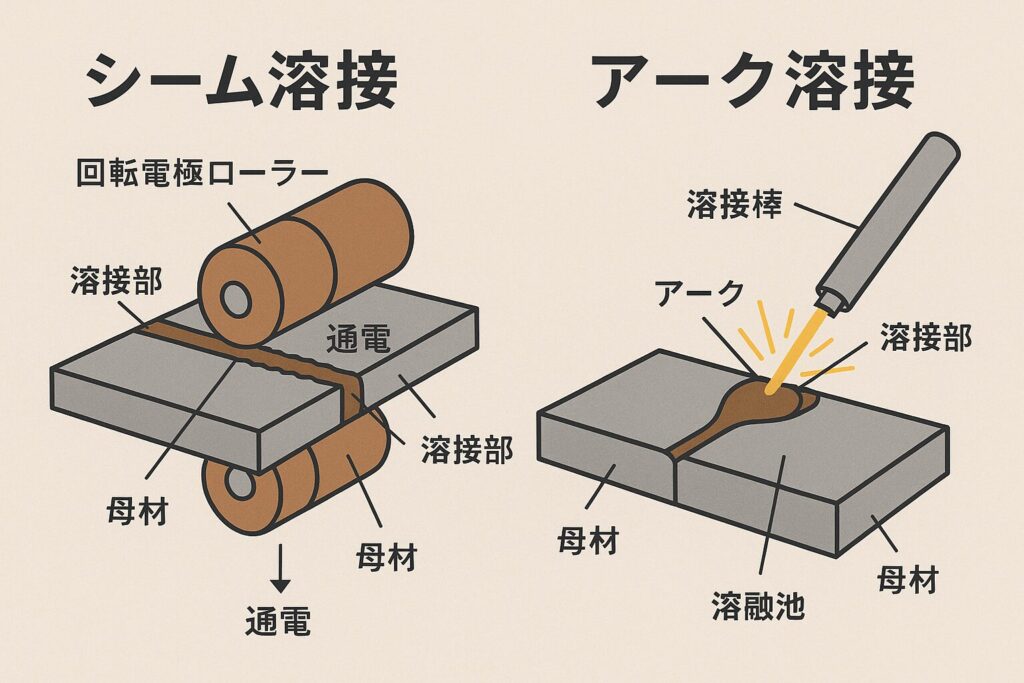

部品の結合・付加に使う接合技術:溶接・ろう付け・ねじ止め

機械加工では、複数の部品を組み合わせるための接合技術も重要です。

主な方法には、溶接(部材同士を高温で溶かして一体化)、ろう付け(低融点の金属で接合)、ねじ止め(ねじやボルトで固定)などがあります。

溶接は強度が高く、構造部品の接合に多用されます。

ろう付けは精密部品や異種金属の接合に適し、ねじ止めは分解やメンテナンスが必要な箇所に使われます。

用途や強度、コスト、作業性に応じて最適な方法を選ぶことが大切です。

- 溶接:フレーム、パイプ構造

- ろう付け:電子部品、精密機器

- ねじ止め:カバー、組立部品

除去加工と付加加工の違い・代表技術

機械加工には、材料を削り取る「除去加工」と、材料を付け加える「付加加工」があります。

除去加工は切削や研削、放電加工などが代表的で、精密な形状や仕上げに適しています。

一方、付加加工は溶接やろう付け、最近では3Dプリンターによる積層造形(AM:Additive Manufacturing)などが該当します。

NC・CNCとは?制御方式の基礎知識と役割

NC(Numerical Control)およびCNC(Computerized Numerical Control)は、工作機械の動作を数値データで自動制御する技術です。

NCはパンチテープなどで動作指令を与える初期の方式で、CNCはコンピュータによる高度な制御が可能です。

これにより、複雑な形状や高精度な加工が自動で行えるようになり、作業者の負担軽減や生産性向上に大きく貢献しています。

また、プログラムの修正や再利用が容易なため、多品種少量生産にも柔軟に対応できます。

現代の機械加工現場ではCNCが主流となっており、デジタル化・自動化の要となっています。

- NC:数値制御による自動運転

- CNC:コンピュータ制御で高機能・高精度

- 複雑形状や多品種生産に対応

マシニングセンタの仕組みと対応できる加工内容

マシニングセンタは、フライス盤をベースに自動工具交換装置(ATC)や多軸制御機能を備えた高性能な工作機械です。

1台で穴あけ、フライス、ねじ切り、彫刻など多様な加工を自動で連続して行うことができ、段取り替えの手間や加工時間を大幅に短縮します。

また、CNC制御により複雑な3次元形状や高精度な加工も可能です。

自動車部品、金型、精密機器など幅広い分野で活躍しており、現代のものづくりに欠かせない存在となっています。

- 自動工具交換で多工程を自動化

- 高精度・高効率な加工が可能

- 複雑形状や3次元加工にも対応

図面や設計に欠かせない加工記号の基礎知識

機械加工の現場では、設計図面に記載される加工記号が重要な役割を果たします。

加工記号は、仕上げ面の粗さや加工方法、寸法公差などを簡潔に伝えるための記号です。

例えば、表面粗さ記号(Ra、Rzなど)や、溶接記号、ねじ記号などがあります。

これらを正しく理解し、図面に反映することで、加工ミスや品質トラブルを防ぐことができます。

また、国際規格(ISO/JIS)に準拠した記号を使うことで、グローバルなものづくりにも対応できます。

- 表面粗さ記号(Ra、Rz)

- 溶接記号

- ねじ記号

- 寸法公差記号

よく使われる機械加工関連の英語・用語集

グローバル化が進む中、機械加工の現場でも英語表現や専門用語の理解が求められます。

代表的な用語には、Machining(機械加工)、Lathe(旋盤)、Milling(フライス加工)、Tolerance(公差)、Surface Finish(表面仕上げ)、Welding(溶接)などがあります。

- Machining:機械加工

- Lathe:旋盤

- Milling:フライス加工

- Tolerance:公差

- Surface Finish:表面仕上げ

- Welding:溶接

機械加工の精度と表面処理|仕上げ・バリ取りの重要

加工精度を決める要素と求められる基準

機械加工における加工精度は、製品の品質や機能に直結する重要な要素です。

精度を左右する主な要素には、工作機械の剛性や精度、工具の状態、加工条件(切削速度・送り速度・切込み量)、材料の特性、温度変化、作業者の技術などがあります。

また、設計図面で指定される寸法公差や幾何公差、表面粗さなどの基準を満たすことが求められます。

高精度な加工を実現するためには、設備の定期点検や工具管理、加工環境の最適化が不可欠です。

製品ごとに求められる精度基準を正しく理解し、適切な管理を行うことが高品質なものづくりにつながります。

- 工作機械・工具の精度管理

- 加工条件の最適化

- 材料特性の把握

- 温度・環境管理

- 作業者の技術力

表面処理や研削・研磨の種類と目的

機械加工後の部品には、耐摩耗性や耐食性、美観向上などを目的とした表面処理が施されることが多いです。

代表的な表面処理には、メッキ(亜鉛・ニッケルなど)、アルマイト、塗装、熱処理などがあります。

また、研削や研磨は、表面の微細な凹凸を除去し、滑らかで高精度な仕上げを実現するための加工です。

これにより、部品の寿命や性能が大きく向上します。

用途や要求性能に応じて、最適な表面処理や仕上げ方法を選択することが重要です。

- メッキ:耐食性・美観向上

- アルマイト:アルミ部品の保護

- 塗装:防錆・デザイン性

- 熱処理:硬度・強度向上

- 研削・研磨:高精度・滑らかな表面

バリの発生メカニズムと対策方法

バリとは、切削や穴あけなどの加工時に材料の端部に発生する不要な突起やカエリのことです。

バリは組立不良やケガ、製品の性能低下の原因となるため、確実な除去が求められます。

バリの発生メカニズムは、工具の摩耗や切削条件の不適切、材料の性質などが影響します。

対策としては、適切な工具選定や加工条件の最適化、専用のバリ取り工具や自動バリ取り装置の導入などが有効です。

- 工具・加工条件の最適化

- バリ取り専用工具の活用

- 自動バリ取り装置の導入

- 設計段階での工夫

設計と仕上げ加工で注意したいポイント

設計段階では、加工しやすい形状や公差設定、バリや歪みの発生を抑える工夫が重要です。

仕上げ加工では、図面通りの寸法・表面粗さを確保しつつ、バリ取りや洗浄、検査などの後工程も考慮する必要があります。

また、過剰な精度や仕上げを求めるとコストや納期が増大するため、用途に応じた最適な基準設定が大切です。

- 加工しやすい設計・公差設定

- バリ・歪み対策の工夫

- 仕上げ・検査工程の考慮

- コスト・納期とのバランス

「大阪のものづくりは抱月工業におまかせ!鋼板の調達から加工、溶接までワンストップソリューション」

鋼板の調達から加工、溶接まで――抱月工業は、大阪を拠点に一貫したものづくりサービスを提供します。たとえば…

-

スピード調達

長年のネットワークを活かし、必要な鋼材を最短納期で確保。 -

高精度な溶接技術

最新の溶接設備と熟練の職人による、強度・美観ともに妥協しない仕上がり。 -

柔軟な試作対応

「こんな形状で試してみたい」というご要望にも、小ロットで即対応。

抱月工業は、品質・納期・コストの三拍子そろった最適ソリューションをご提供します。お気軽にお問い合わせください!

📞 お問い合わせはこちら → https://www.hougetu.co.jp/corporate/contact

contact

お問い合わせ

お客様が抱える課題、ご相談やお見積もりは

お気軽にお問い合わせください。

全国対応可能です。

お見積もり・加工のご相談はこちら