技術コラム

鋼材加工とは?基本知識と抱月の加工技術

なぜ鋼材加工技術が必要か?

純度100%の鉄は脆く酸化しやすいため、加工にも適しません。しかし、これが99.9%となると、硬く強くしなやかで、伸びや引っ張りにも強いという性質をもつようになります。「鋼」とは、鉄に0.02%~2%ほどの炭素を混ぜた合金です。私たちが普段の生活で親しんでいる「鉄」というのは、この鋼のことを指します。

鋼材は、強度、耐久性、加工性、リサイクル性など、多くの優れた特性を持つため、幅広い分野で利用されています。建築やインフラ、自動車や産業機械など、社会を支えるあらゆる分野で使用される重要な素材です。しかし、鋼材はただの素材に過ぎません。そのままでは目的の形状や性能を発揮できず、適切な加工を施すことで初めて製品としての価値を持ちます。それを支えるのが「切る・曲げる・削る・溶接する」などの様々な鋼材加工技術です。鋼材加工技術がなければ、設計通りの形状や強度、耐久性が実現できず、産業の発展も停滞してしまいます。鋼材加工技術は、私たちの生活を支える技術と言えます。

主な鋼材の種類と特徴

鋼材には多くの種類があり、それぞれに特性があります。以下に代表的な鋼材とその特徴を挙げます。

・SS材(一般構造用鋼材)

炭素含有量が0.15~0.2%程度の低炭素鋼で、安価で入手しやすい、加工が比較的容易に行える、強度と靭性のバランスがいい、といった特徴がある。汎用性が高く、建築や機械部品に多用される。代表的なものはSS400で、SS材=SS400と言ってもいいほどです。

SS400の加工事例はコチラ

・SM材(溶接構造用圧延鋼材)

特に溶接性に優れていることが特徴で、SS材よりもリンや硫黄の含有量が少ないため、溶接時の割れや欠陥が発生しにくいとされています。代表的なものはSM490A。

・SC材(機械構造用炭素鋼)

S20C・S45C・S55Cなど、SxxCの、間の数字は炭素含有量を表す。炭素含有量で強度・硬度が異なる。S45Cは強度と加工性のバランスが良く、一般的。シャフトや歯車に使用されます。

・SCM材(クロムモリブデン鋼)

クロムとモリブデンを添加した低合金鋼で、強度、硬度、耐熱・耐摩耗性に優れ、自動車部品など高応力部材に最適です。SCM435やSCM440が代表的。数字はクロムとモリブデンの含有量や材料の特性を示しています。

・SUS材(ステンレス鋼)

炭素含有量1.2%以下、クロム含有量10.5%以上の鋼で、耐食性が高い。食品・医療・化学設備に使用。含有している材質の比率や熱処理の違いによってさまざまな種類があります。SUS304が代表的です。

・高張力鋼(ハイテン材)

引張り強度が強い鋼材。 一般的な鋼材と比べて引張り強度が高いため、構造物を軽量化できる。自動車の車体などに使用されます。WEL-TEN(日本製鉄株式会社)、JFE-HITEN(JFEスチール株式会社)、K-TEN(神戸製鋼)など各社ブランドがあります。

・耐摩耗鋼

摩耗に強く、摩耗によって金属表面が削れにくいように硬く作られている。ブルドーザーの排土板やショベルカーのバケットなどの摩耗がよく発生する部分に使用されます。ABREX(日本製鉄株式会社)、HARDOX(SSAB)、エバーハード(JFEスチール株式会社)などの各社ブランドがあります。

・電磁鋼板

鉄と、微量の合金元素(シリコン/ケイ素、アルミニウム、マンガンなど)で組成され、優れた磁気特性を持つ。電気特性が求められるモーターや変圧器に使用される。

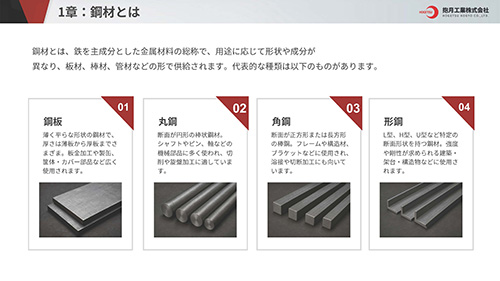

鋼材の形状の種類

鋼材は様々な形状で供給され、用途に応じて選定されます。それぞれの規格から適した長さに切断したり、任意の形状に切り出したり、追加の加工がされるなどして利用されます。

・板材(厚板・薄板)

板状の材料。そこからレーザー等で任意の形に切り出したりする。建築や機械部品によく使用されます。

・棒鋼(丸棒・角棒)

棒状の鋼材。機械部品、軸受などによく使用されます。

・平鋼

フラットバーとも呼ばれます。長方形の断面を持つ鋼材で、四面を熱間圧延して製造される細長い形状の板。幅広い分野で使用されます。

・鋼管(丸管・角管)

パイプとも呼ばれます。管状の材料のことです。配管やフレームによく使用されます。

・形鋼(H形鋼・L形鋼・C形鋼・山形鋼)

断面形状が一定の形の鋼材の総称です。H形鋼、I形鋼、山形鋼など、様々な形がある。建築構造材によく使用されます。

・線材

断面が円形の細長い鋼材。バネやワイヤー、溶接棒などに使用されます。

利用される分野

鋼材は以下の分野で幅広く利用されています。

・建機:油圧ショベル、ブルドーザー、クレーンなど。

・車両:自動車、トラック、鉄道車両など。

・インフラ:橋梁、鉄塔、パイプラインなど。

・産業機械:プレス機、工作機械、食品加工機械など。

鋼材加工の主な工程と種類

切断加工

切断加工とは、材料(主に金属や樹脂など)を決まった寸法や形状に切り分ける加工方法のことです。製品を作るための最初の工程として使われることが多く、必要なサイズに材料を整える役割を果たします。

ノコ切断

電動で動くノコギリで切断する方法です。比較的低コスト。バンドソー:帯状の刃を高速で回転させて切断する。断面は比較的滑らかだが線上の跡があるような感じで、バリが発生しやすいです。丸鋸切断:円形の鋸刃を高速で回転させ材料を切断します。切断面は、バンドソーよりも滑らかです。

せん断(シャーリング・プレス)

プレス機やシャーリングマシンなどの機械で、ハサミで切る原理と同じように、材料を押しつぶすようにして切断する方法です。板金加工によく用いられます。スピーディーに切断できるが、切断できる厚さに限界があり、断面は少しだれるような形になります。

ウォータージェット

水を高圧で噴射し金属を切断する方法です。水にぬれても大丈夫なワークであれば、材質を問わない。熱影響がなく、非金属にも対応です。

ガス

厚板の切断に最適です。炭素鋼(SS400など)の切断に適しています。人の手による、技術力が求められる作業も多いです。

プラズマ

高速で、ガスより精密です。炭素鋼、ステンレス、アルミなどに対応します。

レーザー

高精度、高速。比較的薄い板に向いています。ガスやプラズマに比べ切断面のタオレも少ないです。鋼全般、ステンレス、アルミなどに対応します。

抱月工業では

抱月工業では、ガス切断とレーザー切断による高精度・高効率な切断が可能です。特にレーザー切断は25㎜厚まで対応しており、厚板での高精度な切断を実現しています。また、ガス切断でも技術力のあるオペレーターによる高精度な切断を実現。吹き返しやノロの除去といった丁寧な仕上げもあり、お客様想いのモノづくりを行っています。

開先加工

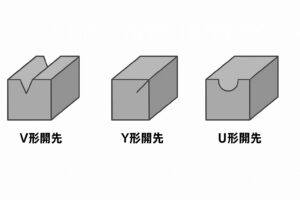

開先加工とは、溶接をしやすくするために、接合する金属の端部に斜めの面や溝をつける加工のことです。

この加工によって、溶接棒や溶加材が入りやすくなり、しっかりとした溶接が可能になります。

代表的な開先形状

-

V形開先(両側に斜めカット)

-

Y形開先(片側だけ斜め+直線)

-

U形開先(丸みを持った溝)

機械開先

機械開先とは、専用の機械(開先加工機)を使って、金属の端部に溶接用の開先を自動的に加工する方法です。

ガスや手作業ではなく、高精度かつ安定した品質で開先をつけることができるのが特徴です。

ガス開先(溶断機での開先)

ガスなどの溶断機械により開先をとる方法です。開先角度の複雑な形状や、R形状など自由度が必要な形状にも対応できます。厚板に対応可能です。熱による歪みや変形が生じることがあるというデメリットがあります。

抱月工業の開先加工

開先加工機を使用した直線形状の高精度の開先に加え、ガス開先ロボットによる複雑形状の開先にも対応できます。

曲げ加工

プレスブレーキ(ベンディングマシン)

上下の金型(パンチとダイ)で板材を挟み込み、圧力を加えて曲げ加工を行う。V溝金型による直角曲げや、丸型パンチを使ったR曲げなど、さまざまな曲げ方があります。

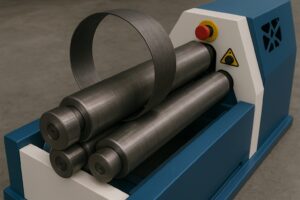

ロールベンダー

回転ロールを使いながら板材を送り、パイプなどの円筒状に曲げる。円弧曲げ、パイプや板の曲げ。

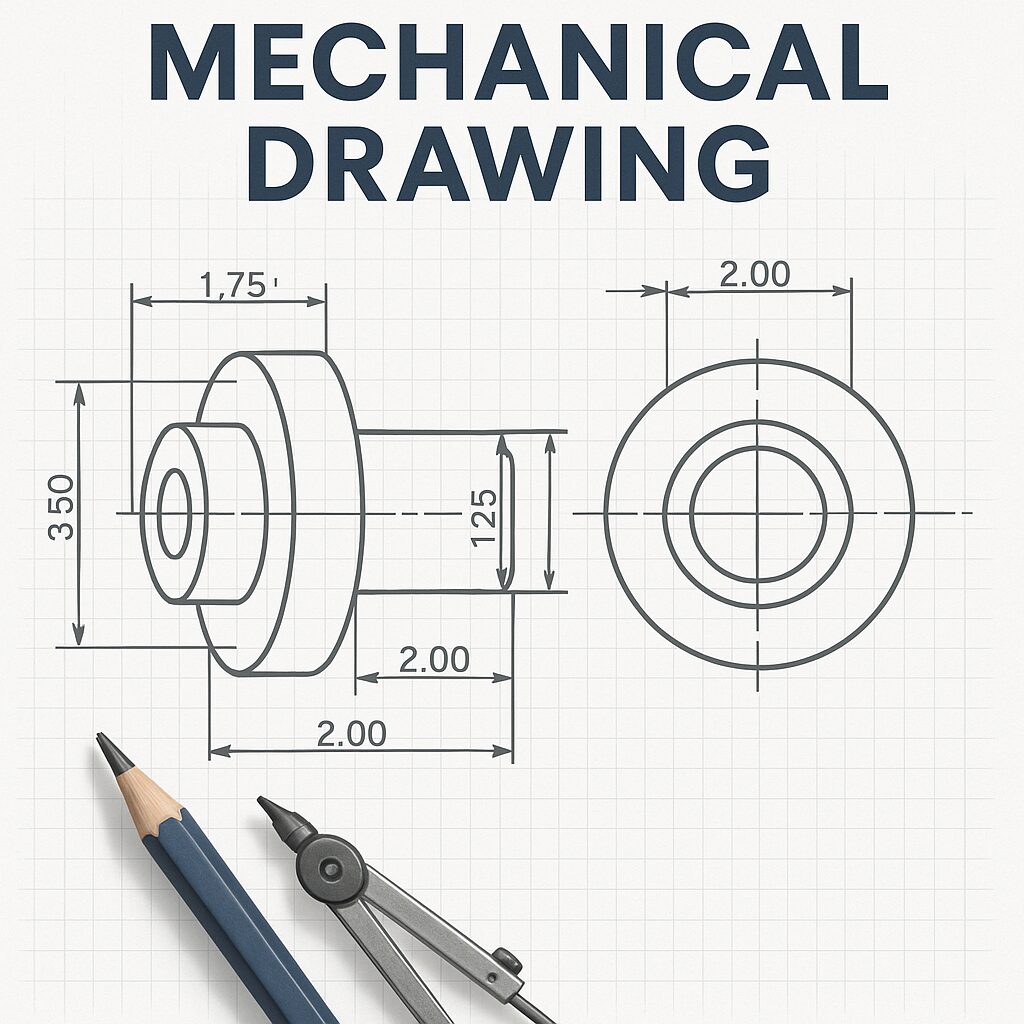

機械加工(マシニングセンタ)

キリ・タップ加工

キリ穴加工はドリルを使用して穴を開ける加工。タップ加工は、ドリルで穴をあけ、メネジを切る加工。

フライス加工

固定した加工ワークに〈回転する刃物〉をあてて削る加工。「フライス」や「エンドミル」とよばれる工具を使い、加工ワークの平面・側面・溝を削り出す。

ボーリング加工

ドリルなどであけた下穴を、さらにくり抜いて広げる加工。ドリルの直径よりも大きな穴あけや、鋳造・鍛造であけられた荒い穴の仕上げなど、 精度の高い穴あけ加工で使われる。

溶接加工

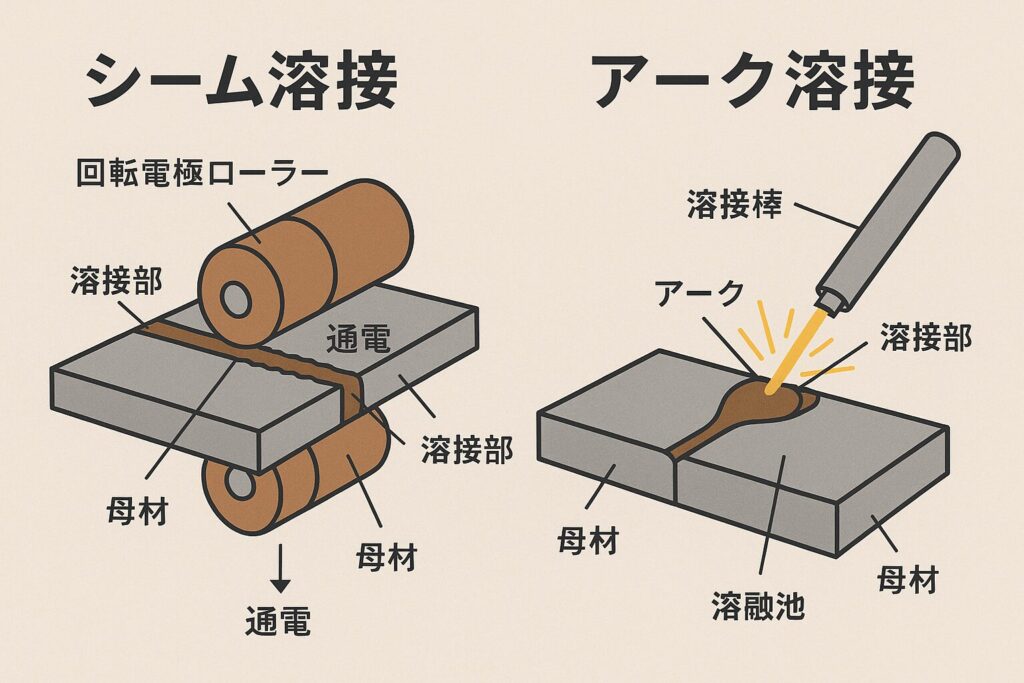

被膜アーク溶接

容極式(電極が溶加材になる)アーク溶接の一種で、手作業で行われることから「手溶接」とも呼ばれます。メリットは比較的安価な設備で管理・手入れが簡単である点、風の影響を受けない点。デメリットは溶接速度が遅い点、技術によって出来栄えに差が出やすい点。

TIG溶接

電極にタングステン、シールドガスにAr(アルゴン)・He(ヘリウム)などを用い、溶加棒や溶接ワイヤを溶加材として使う。メリットは、スパッタがほとんど発生せず、溶接部は緻密で、気密性に優れているという点、デメリットは溶接速度が遅い、溶加材の使用は手作業で作業性が劣る、比較的高価という点がある。ステンレスやアルミ、鉄など、さまざまな金属の溶接に対応する。

半自動溶接

溶加材を連続的に自動供給することにより、効率的で一貫した溶接が可能な溶接方法。溶接作業の継続性と品質が向上し、特に長い溶接や大量生産においてその効率が発揮される。主にガスシールドアーク溶接に分類され、使用するガス(シールドガス)によってCO2溶接やMIG/MAG溶接などがある。

ロボット溶接

溶接作業を代替することが出来る産業用ロボットでの溶接。メリットは品質の安定や一貫性があり大量生産に対応しやすいという点。デメリットは人の手に比べ加工範囲が限定される点、プログラミングとティーチングが必要な点など。

ショット処理・仕上げ

ショットブラスト

ショットブラストは投射材と呼ばれる粒体を製品(ワーク)を吹き付けたり衝突させたりすることで、表面に小さな凸凹を作り、表面を粗くする加工方法です。投射材の種類には、鋼製・鋳鉄製の小球(ショット)/細かい砂/ステンレス/スチール/アルミニウム/ガラスビーズ/プラスチック/ナイロン/くるみの殻、などがあります。抱月工業では、細かな鉄球を当てるスチールショットを行っています。

ショットの目的

①黒皮・錆・汚れの除去

鉄の酸化物被膜のことを「ミルスケール(黒皮)」という。この上から塗装を行うと、時間の経過とともに塗膜がはがれてしまう、塗膜内部に錆が発生し表面が膨れてしまうなどの問題があるため、除去のためにショット処理を行う。

②下地処理

塗装・メッキ・フッ素処理等の前にショット加工をし、表面を粗くすることで密着性を高める。

③摩擦性の向上

表面を粗くすることで、ボルト締めなどの摩擦性を上げる。

ショット加工後の懸念事項

ショット加工後は黒皮(ミルスケール)が除去されて表面がむき出し状態で錆びやすくなっているため、保管期間が長い場合は防錆油をかけて保管するなどの対策が必要です。

鋼材や加工方法を使い分けて最適な製作を

材料の選定や最適な加工方法を知らなければコストや品質に大きな差が出ます。求められる強度、加工性、耐摩耗性、耐食性などの要素を踏まえた選択が不可欠です。鋼材加工をご検討の際は、この記事の内容をぜひ活用いただき、材料の選定や最適な加工方法に役立ててください。抱月工業では、年間5,000品目の豊富な実績と高い技術力・提案力でお客様の課題を解決し、最適な鋼材加工を提供します。

「大阪のものづくりは抱月工業におまかせ!鋼板の調達から加工、溶接までワンストップソリューション」

鋼板の調達から加工、溶接まで――抱月工業は、大阪を拠点に一貫したものづくりサービスを提供します。たとえば…

-

スピード調達

長年のネットワークを活かし、必要な鋼材を最短納期で確保。 -

高精度な溶接技術

最新の溶接設備と熟練の職人による、強度・美観ともに妥協しない仕上がり。 -

柔軟な試作対応

「こんな形状で試してみたい」というご要望にも、小ロットで即対応。

抱月工業は、品質・納期・コストの三拍子そろった最適ソリューションをご提供します。お気軽にお問い合わせください!

📞 お問い合わせはこちら → https://www.hougetu.co.jp/corporate/contact

contact

お問い合わせ

お客様が抱える課題、ご相談やお見積もりは

お気軽にお問い合わせください。

全国対応可能です。

お見積もり・加工のご相談はこちら