技術コラム

機械製図の記号一覧と役割

JIS規格に基づく機械製図の記号一覧と役割

機械製図における記号は、JIS(日本産業規格)やISO(国際標準化機構)によって厳格に定められています。これらの記号は、設計者の意図を正確に現場へ伝えるための“共通言語”であり、寸法や公差、表面性状、加工方法など多岐にわたります。

JIS規格に準拠した図面記号を正しく理解し使うことで、設計ミスや製造トラブルを未然に防ぐことができます。また、国際取引やグローバルな生産現場でも、ISO規格との互換性が求められるため、両者の違いと役割を押さえておくことが重要です。

JISとISOの違い・図面規格の関係を押さえる

JIS(日本産業規格)は日本国内で広く使われている製図規格であり、ISO(国際標準化機構)は世界共通の規格です。

両者は多くの部分で共通していますが、細部の記号や表記方法に違いがある場合もあります。

たとえば、表面粗さや幾何公差の記号はJISとISOで微妙に異なることがあり、国際取引や海外工場とのやり取りではISO規格の理解も不可欠です。

設計段階でどちらの規格を採用するかを明確にし、図面上で混在しないよう注意しましょう。

規格名 主な用途 特徴

JIS 日本国内の設計・製造 日本語表記、国内向け

ISO 国際取引・海外生産 英語表記、国際標準

図面用語と機械加工用語の基礎定義

図面記号を正しく理解するためには、基本用語の定義を押さえることが大切です。

たとえば「寸法」とは部品の大きさを示す数値、「公差」は許容される誤差範囲、「幾何公差」は形状や位置の精度を示す記号です。

また、「表面粗さ」は加工面の滑らかさを、「データム」は基準となる面や線を指します。

これらの用語は図面上で頻繁に登場し、加工現場や検査工程でも共通認識として使われます。

用語の意味を正確に理解することで、図面の読み間違いや加工ミスを防ぐことができます。

・寸法:部品の大きさを示す数値

・公差:許容される誤差範囲

・幾何公差:形状や位置の精度を示す記号

・表面粗さ:加工面の滑らかさ

・データム:基準となる面や線

機械製図で頻出する基本記号の意味と呼び方

機械製図では、頻繁に使われる基本記号がいくつかあります。

たとえば「Φ(ファイ)」は直径、「R」は半径、「SR」は球半径、「C」は面取り、「±」はプラスマイナス公差を示します。

また、「▽」は表面粗さ、「△」は溶接や板金加工の指示、「◎」は特定の表面性状を表します。

これらの記号は、設計意図を簡潔かつ正確に伝えるために不可欠です。

呼び方や意味をしっかり覚えておくことで、図面の読み取りや現場での指示がスムーズになります。

図面記号一覧を効率的に覚える5つの方法

図面記号を効率よく覚えるには、いくつかのコツがあります。

まず、一覧表を活用して繰り返し目にすることが大切です。

次に、実際の図面やサンプル部品を見ながら記号の意味を確認しましょう。

また、記号ごとに用途や加工方法を関連付けて覚えると記憶に残りやすくなります。

さらに、クイズ形式で仲間と出し合ったり、スマホアプリやPDF早見表を活用するのも効果的です。

最後に、現場で実際に使うことで知識が定着します。

・一覧表を活用して繰り返し確認する

・実際の図面や部品で意味を確認

・用途や加工方法と関連付けて覚える

・クイズやアプリで反復練習

・現場で実際に使ってみる

記号の誤解を防ぐ!正しい図示・記入原則

図面記号は、正しい図示・記入方法を守らないと誤解や加工ミスの原因になります。

たとえば、記号の向きや配置、寸法線との関係、補助記号の付け方などにはJISやISOで細かいルールが定められています。

また、記号の省略や独自表記は避け、必ず規格に従った記入を心がけましょう。

現場とのコミュニケーションを円滑にするためにも、記号の意味や使い方を統一し、設計・製造・検査の全工程で共通認識を持つことが重要です。

・記号の向きや配置に注意

・寸法線や補助記号の正しい使い方を守る

・規格外の独自表記は避ける

・設計・製造・検査で共通認識を持つ

金属加工図面・機械加工図面で必須の加工記号◎▽△記号を完全解説

金属加工や機械加工の図面では、加工方法や仕上げ状態を明確に指示するために、◎・▽・△などの加工記号が頻繁に使われます。

これらの記号は、表面粗さや溶接、板金加工など、加工工程ごとに意味が異なります。

正しい記号の使い分けと記入方法を理解することで、現場への指示ミスや品質トラブルを防ぐことができます。

ここでは、各記号の意味や使い方、JIS・ISO規格との関係、現場での注意点まで詳しく解説します。

切削加工における▽仕上げ記号の指定方法

切削加工の図面では、▽(三角記号)が表面粗さの指示に使われます。

この記号の下に数値(例:▽3.2)を記載することで、仕上げ面の粗さ(Ra値)を明確に指定できます。

JIS規格では、▽の数や形状によって加工方法の有無や仕上げレベルを区別します。

正しい指定方法を守ることで、加工現場が求められる品質を確実に実現できます。

・▽のみ:仕上げ方法の指定なし

・▽+数値:表面粗さの数値指定

・▽に横線:機械加工を必須とする

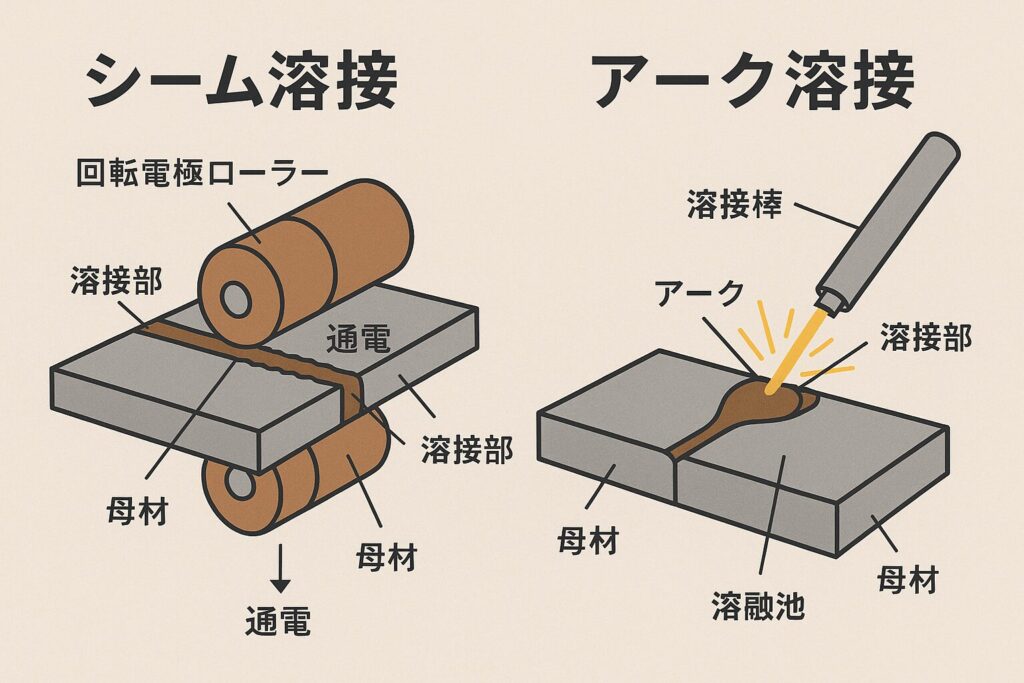

溶接や板金加工で使う△記号の意味と適用範囲

△(三角形)は、主に溶接や板金加工の図面で使われる記号です。

溶接記号としては、溶接部の種類や位置、仕上げ方法を示します。

板金加工では、曲げや折りの指示、展開図での折り線の指定などにも使われます。

JISやISOでは、溶接記号の配置や補助記号の付け方が細かく定められているため、正確な記入が求められます。

・溶接部の種類(すみ肉、突合せなど)

・溶接位置や姿勢の指示

・板金の曲げ・折り指示

表面粗さ◎記号とRa数値の読み方・記載例

◎(二重丸)は、表面粗さや特定の加工面を強調するための記号です。

主に重要な機能面や、特別な仕上げが必要な箇所に使われます。

Ra(算術平均粗さ)などの数値と組み合わせて記載し、加工現場に明確な品質要求を伝えます。

記号の位置や数値の単位(μm)にも注意しましょう。

加工記号の省略がされるケースとISO規格

加工記号は、すべての面に必ずしも記載する必要はありません。

JISやISOでは、標準的な仕上げや特別な指示が不要な場合、省略が認められています。

ただし、省略する場合は、設計意図や品質要求が現場に正しく伝わるよう、図面の備考欄や仕様書で補足説明を行うことが重要です。

国際規格との整合性も考慮し、省略のルールを社内で統一しましょう。

・標準仕上げの場合は省略可

・特別な指示がある場合は必ず記載

・省略時は備考欄で補足説明

特殊記号と補助記号の役割・指示ポイント

特殊記号や補助記号は、標準記号だけでは伝えきれない加工要求や注意点を補足するために使われます。

たとえば、矢印や補助線、記号の組み合わせで、加工方向や仕上げ範囲、検査方法などを明示します。

JISやISOの規格に従い、記号の意味や使い方を正しく理解し、現場での誤解を防ぐことが大切です。

また、補助記号は設計変更や追加指示にも柔軟に対応できるため、実務での活用頻度が高いです。

・矢印:加工方向や範囲の指示

・補助線:複数記号の組み合わせ

・備考欄:特殊要求の補足説明

寸法・公差・幾何公差の図面記号を極める!設計から試作まで

寸法や公差、幾何公差の記号は、部品の精度や組立性を左右する重要な要素です。

これらの記号を正しく使い分けることで、設計意図を明確に伝え、試作から量産までの品質を安定させることができます。

JISやISOで定められた記号や記入ルールを理解し、現場でのトラブルを未然に防ぎましょう。

ここでは、寸法記入の基本から公差・幾何公差の指定方法、データムや位置度記号の活用まで詳しく解説します。

寸法記入と実線・引出線の正しい使い方

寸法記入は図面の基本であり、実線や引出線の使い方にも厳格なルールがあります。

寸法線は必ず実線で描き、寸法値は線の中央や上部に明確に記載します。

引出線は寸法や注記を指し示すために使い、始点は寸法対象のエッジや中心から出し、終点は寸法値や記号の近くに配置します。

寸法補助記号(Φ、R、Cなど)も正しい位置に記入し、見やすさと誤読防止を意識しましょう。

これらのルールを守ることで、設計意図が正確に現場へ伝わります。

・寸法線は実線で描く

・寸法値は中央または上部に記載

・引出線は対象から寸法値へ

・補助記号は寸法値の前に記入

プラスマイナス公差と累進公差の指定・解釈

公差は部品の許容誤差を示し、プラスマイナス(±)公差や累進公差(段階的な許容範囲)などがあります。

±公差は寸法値の前後に同じ幅の誤差を許容し、累進公差は複数の寸法に対して段階的に誤差を設定します。

JISやISOでは、寸法値の直後に公差記号を記載し、累進公差の場合は表や注記で明示します。

公差の指定ミスは組立不良やコスト増加の原因となるため、設計意図に合った公差を正確に記入しましょう。

幾何公差記号の種類と設計意図の伝え方

幾何公差は、部品の形状や位置、姿勢の精度を示す記号です。

主な幾何公差記号には、真直度(|)、平面度(□)、円筒度(○)、平行度(∥)、直角度(⊥)、位置度(⌀)などがあります。

これらの記号は、枠内に記載し、対象となる寸法や面に引出線で指示します。

設計意図を正確に伝えるためには、幾何公差の種類と意味、適用範囲を明確にし、必要に応じて補助記号やデータムと組み合わせて使いましょう。

・真直度|:直線のまっすぐさ

・平面度□:面の平らさ

・円筒度○:円筒形状の精度

・平行度∥:面や線の平行性

・直角度⊥:直角の精度

・位置度⌀:位置の精度

データムと位置度記号で組立精度を確保する方法

データム(基準面・基準線)は、幾何公差や寸法の基準となる重要な要素です。

図面上では、データム記号(例:A、B、C)を枠で囲み、対象面や線に引出線で指示します。

位置度記号(⌀)と組み合わせることで、部品の組立精度や相互位置関係を厳密に管理できます。

データムの設定ミスは、組立不良や機能不全の原因となるため、設計段階で慎重に選定し、図面上で明確に指示しましょう。

・データム記号は枠で囲み、対象に引出線で指示

・位置度記号と組み合わせて精度管理

・組立工程を考慮したデータム設定が重要

表面性状・熱処理・材料記号による加工要求の指示とチェック

表面性状や熱処理、材料記号は、部品の機能や耐久性に直結する重要な指示項目です。

これらの記号を正しく使い分けることで、加工現場に明確な品質要求を伝え、設計通りの性能を実現できます。

JISやISOで定められた記号や記入ルールを理解し、加工条件や検査基準の明確化に役立てましょう。

ここでは、表面性状記号や熱処理・材料記号の使い方、硬さやコーティングの指定例、実測データの記載方法まで詳しく解説します。

表面性状記号と加工面の機能特性

表面性状記号は、部品の機能や耐久性に大きく影響する加工面の粗さや仕上げ状態を明確に指示するために使われます。

代表的な記号には、▽(表面粗さ)、Ra(算術平均粗さ)、Rz(最大高さ粗さ)などがあります。

これらの記号は、摩擦や密着性、耐摩耗性などの機能特性に直結するため、設計意図に応じて適切な数値とともに記載することが重要です。

また、表面性状の指定は、加工コストや検査基準にも影響するため、必要最小限かつ明確な指示を心がけましょう。

・▽:表面粗さの基本記号

・Ra:算術平均粗さ(μm単位)

・Rz:最大高さ粗さ

・機能面には厳しい粗さ指定が必要

熱処理・材料記号で変わる加工条件と注意点

熱処理や材料記号は、部品の強度や耐摩耗性、加工性を左右する重要な情報です。

JISやISOでは、材料記号(例:S45C、SUS304)や熱処理記号(例:HRC、焼入れ、焼戻し)を明確に記載することが求められます。

これらの記号が正しく記入されていないと、加工条件の誤認や品質トラブルの原因となります。

特に、熱処理後の寸法変化や硬さ指定には注意し、必要に応じて補足説明や検査基準も明記しましょう。

・材料記号:S45C、SUS304など

・熱処理記号:HRC、焼入れ、焼戻し

・熱処理後の寸法変化に注意

・検査基準や補足説明も記載

金属加工図面での硬さ・コーティング指定例

金属加工図面では、部品の耐摩耗性や耐食性を高めるために、硬さやコーティングの指定が行われます。

硬さはHRC(ロックウェル硬さ)、HV(ビッカース硬さ)、HB(ブリネル硬さ)などの記号で表し、数値とともに記載します。

コーティングは、メッキ(Zn、Ni)、表面処理(黒染め、アルマイト)などの記号や略号で指示します。

これらの指定は、加工工程や検査基準、コストにも影響するため、明確かつ過不足のない指示が重要です。

実測データの記載方法と検査規格

図面には、加工後の実測データや検査結果を記載する場合があります。

JISやISOでは、検査成績書や測定記録に図面番号や記号、実測値を明記し、規格値との比較ができるようにします。

実測データの記載は、品質保証やトレーサビリティの観点からも重要です。

検査規格や記載方法を社内で統一し、現場と設計部門がスムーズに情報共有できる体制を整えましょう。

・検査成績書に図面番号・記号・実測値を記載

・規格値との比較ができるようにする

・トレーサビリティ確保のための記録管理

ねじ・穴・溝など形状別図面記号一覧【加工方法と例図付き】

ねじ、穴、溝などの形状は、機械部品の機能や組立性に直結するため、図面記号で正確に指示することが不可欠です。

JISやISOでは、ねじやタップ、穴加工、溝やキー、テーパ形状などに専用の記号や略号が定められています。

これらの記号を正しく使い分けることで、加工方法や工具選択、検査基準まで明確に伝えることができます。

ここでは、形状別の代表的な図面記号と加工例、指示のポイントを詳しく解説します。

ねじ・タップ記号とピッチ寸法の読み替え

ねじやタップの記号は、部品の締結や組立に不可欠な情報です。

JISやISOでは、M(メートルねじ)、PT(管用テーパねじ)、UNC/UNF(インチねじ)などの記号が使われます。

ピッチ寸法は、ねじ山の間隔を示し、M8×1.25のように記載します。

タップ穴の場合は、下穴径や深さも併記し、加工現場が迷わないように明確に指示しましょう。

ねじの種類やピッチの違いは、組立の互換性や強度に直結するため、正確な記号と寸法の読み替えが重要です。

・M:メートルねじ(例:M6×1.0)

・PT:管用テーパねじ

・UNC/UNF:インチねじ

・ピッチ寸法はねじ山間隔を明記

穴加工記号とセンタ穴・ぐり加工の指示

穴加工の記号には、Φ(直径)、D(深さ)、THRU(貫通)、CSK(皿もみ)、CB(座ぐり)などがあります。

センタ穴は、Cまたはセンタ記号で指示し、ぐり加工(リーマ仕上げ)は、リーマ記号や寸法で明記します。

穴の種類や加工方法によって、必要な記号や寸法の記載方法が異なるため、JISやISOのルールに従いましょう。

加工現場が迷わないよう、穴の位置や深さ、仕上げ方法まで具体的に指示することが大切です。

・Φ:穴の直径

・D:穴の深さ

・THRU:貫通穴

・CSK:皿もみ

・CB:座ぐり

・リーマ仕上げは寸法で明記

溝・キー・テーパ形状の図面表現と工具選択

溝やキー、テーパ形状は、動力伝達や位置決めに重要な役割を果たします。

溝はW(幅)、D(深さ)、キー溝はJIS規格の寸法表記、テーパは1/100や角度記号(°)で指示します。

これらの記号は、加工方法や使用工具(エンドミル、ブローチ、テーパリーマなど)の選択にも影響します。

図面上で正確に記号と寸法を記載し、加工現場が適切な工具を選べるようにしましょう。

・W:溝の幅

・D:溝の深さ

・キー溝:JIS寸法表記

・テーパ:1/100や角度記号で指示

面取り・角度指示の図示ルールと方向・姿勢の指定

面取りや角度の指示は、部品の組立性や安全性、仕上げ品質に直結します。

面取りはC(例:C0.5)、角度は°(度)記号で明記し、必要に応じて方向や姿勢も図示します。

JISやISOでは、面取りの寸法や角度の指示方法、引出線の使い方など細かいルールが定められています。

誤解を防ぐため、図面上で明確に指示し、現場との認識違いが起きないようにしましょう。

・C:面取り寸法(例:C1.0)

・°:角度記号

・方向や姿勢は図示で明確に

板金加工・溶接図面の特殊記号と構成部品への影響

板金加工や溶接図面では、曲げや展開、溶接部の種類や姿勢など、特殊な記号が多用されます。

これらの記号は、構成部品の精度や強度、組立工程に大きな影響を与えるため、JISやISOの規格に基づき正確に記載することが重要です。

また、補助記号や特殊加工記号を活用することで、設計意図や品質要求を現場に的確に伝えることができます。

ここでは、板金曲げや溶接記号、補助記号の使い方、コストへの影響まで詳しく解説します。

板金曲げ角度と展開寸法の記入法

板金加工図面では、曲げ角度や展開寸法の記入が非常に重要です。

曲げ角度は「θ」や「°」記号で明記し、曲げ方向や内外寸法も図示します。

展開寸法は、加工前の平板状態の寸法を示し、曲げRや板厚、曲げ回数なども併記します。

JISやISOでは、曲げ線の表現や寸法記入のルールが定められており、現場での誤解を防ぐためにも正確な記載が求められます。

展開図と完成図を併記することで、加工ミスや組立不良のリスクを低減できます。

・曲げ角度はθや°で明記

・展開寸法は平板状態で記載

・曲げRや板厚も併記

・展開図と完成図の両方を用意

溶接記号の種類と図面への配置姿勢

溶接記号は、溶接部の種類や位置、仕上げ方法を明確に指示するために使われます。

代表的な溶接記号には、すみ肉溶接(△)、突合せ溶接(=)、部分溶接、全周溶接(○)などがあります。

図面上では、溶接記号を基準線に沿って配置し、必要に応じて補助記号や寸法、仕上げ指示を追加します。

JISやISOの規格に従い、溶接部の姿勢や位置、仕上げ方法を明確に記載することで、現場での誤解や品質トラブルを防げます。

・すみ肉溶接:△

・突合せ溶接:=

・全周溶接:○

・基準線に沿って記号を配置

・補助記号や寸法も併記

組立工程を考慮した補助記号の使い方

組立工程を円滑に進めるためには、補助記号の活用が不可欠です。

補助記号は、溶接順序や仮付け、組立方向、検査ポイントなど、標準記号だけでは伝えきれない情報を補足します。

JISやISOの規格に基づき、補助記号を正しく使うことで、現場作業者との認識違いを防ぎ、品質や安全性の向上につながります。

また、補助記号は設計変更や追加指示にも柔軟に対応できるため、実務での活用頻度が高いです。

・溶接順序や仮付けの指示

・組立方向や姿勢の明示

・検査ポイントの指定

・設計変更時の追加指示

特殊加工記号が製造コストに与える影響

特殊加工記号は、標準加工では対応できない要求や高精度な仕上げを指示する際に使われます。

これらの記号が多用されると、加工工程が増えたり、専用工具や追加検査が必要となるため、製造コストが上昇する傾向があります。

設計段階で本当に必要な特殊加工かどうかを見極め、コストと品質のバランスを考慮した記号の使い方が重要です。

現場とのコミュニケーションを密にし、過剰品質や無駄なコスト増加を防ぎましょう。

・特殊加工はコスト増加の要因

・必要最小限の指示を心がける

・現場と設計の連携が重要

図面記号で伝える品質要求と検査仕様―現場とのコミュニケーション向上

図面記号は、設計者の品質要求や検査仕様を現場に正確に伝えるための重要なツールです。

記号の意味や使い方を統一し、チェックリストや検査成績書に反映させることで、品質トラブルや認識違いを防げます。

また、試作段階での図面問題や変更時の呼び方統一など、現場とのコミュニケーションを円滑にする工夫も欠かせません。

ここでは、品質要求の共有方法や検査仕様の記載例、情報伝達のポイントを解説します。

「大阪、京都、滋賀、兵庫、奈良(関西圏)のものづくりは抱月工業におまかせ!鋼板の調達から加工、溶接までワンストップソリューション」

鋼板の調達から加工、溶接まで――抱月工業は、大阪を拠点に一貫したものづくりサービスを提供します。たとえば…

-

スピード調達

長年のネットワークを活かし、必要な鋼材を最短納期で確保。 -

高精度な溶接技術

最新の溶接設備と熟練の職人による、強度・美観ともに妥協しない仕上がり。 -

柔軟な試作対応

「こんな形状で試してみたい」というご要望にも、小ロットで即対応。

抱月工業は、品質・納期・コストの三拍子そろった最適ソリューションをご提供します。お気軽にお問い合わせください!

📞 お問い合わせはこちら → https://www.hougetu.co.jp/corporate/contact

contact

お問い合わせ

お客様が抱える課題、ご相談やお見積もりは

お気軽にお問い合わせください。

全国対応可能です。

お見積もり・加工のご相談はこちら