技術コラム

金属曲げ加工の種類と用途|V曲げ・U曲げ・L曲げを徹底比較

曲げ加工の基本|仕組みと役割

金属曲げ加工とは、金属板やパイプなどの素材に外力を加え、所定の角度や形状に変形させる加工方法です。

主にプレス機やベンダーなどの機械を用い、パンチ(上型)とダイ(下型)で金属を挟み込んで曲げます。

この加工は、金属の塑性変形を利用しており、元の形状に戻らないように力を加えるのが特徴です。

曲げ加工は、部品の強度向上や組立性の向上、デザイン性の付与など、さまざまな役割を担っています。

・金属板やパイプを所定の角度に変形

・プレス機やベンダーを使用

・塑性変形を利用

・部品の強度や組立性向上に寄与

金属曲げ加工の主な用途と業界事例

金属曲げ加工は、建築、自動車、家電、産業機械、家具など幅広い業界で活用されています。

例えば、建築分野では手すりや外装パネル、自動車分野ではフレームやブラケット、家電では筐体部品などに利用されます。

また、精密機器や医療機器の部品、農業機械、航空機部品など、用途は多岐にわたります。

曲げ加工は、製品の機能性やデザイン性を高めるために不可欠な技術です。

・建築:手すり、外装パネル

・自動車:フレーム、ブラケット

・家電:筐体部品

・精密機器・医療機器:各種部品

DIYから大型製品まで幅広い対応範囲

金属曲げ加工は、個人のDIYから大規模な産業製品まで幅広く対応可能です。

小型の金属部品やオーダーメイドのパーツ製作はもちろん、建築用の大型パネルや産業機械のフレームなど、大型部品の加工にも対応しています。

近年は、CADデータを活用したオーダーメイドや、少量多品種生産にも柔軟に対応できる体制が整っています。

これにより、個人から企業まで多様なニーズに応えることができます。

・DIY向けの小型部品

・オーダーメイドパーツ

・大型建築部材

・産業機械フレーム

金属曲げ加工の種類と特徴を徹底比較

V曲げ・U曲げ・L曲げの違い

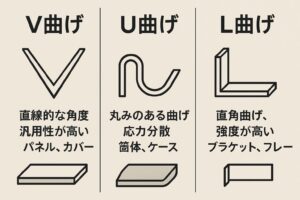

金属曲げ加工には、V曲げ、U曲げ、L曲げといった代表的な方法があります。

V曲げは、V字型のダイを使い、直線的な角度をつける加工で、最も一般的です。

U曲げは、U字型のダイを用いて、丸みを帯びた曲げ形状を作ります。

L曲げは、90度の直角に曲げる方法で、ブラケットやフレームなどに多用されます。

それぞれの曲げ方法には、適した用途や特徴があり、製品設計や強度、見た目に大きく影響します。

曲げ種類 特徴 主な用途

V曲げ 直線的な角度、汎用性が高い パネル、カバー

U曲げ 丸みのある曲げ、応力分散 筐体、ケース

L曲げ 直角曲げ、強度が高い ブラケット、フレーム

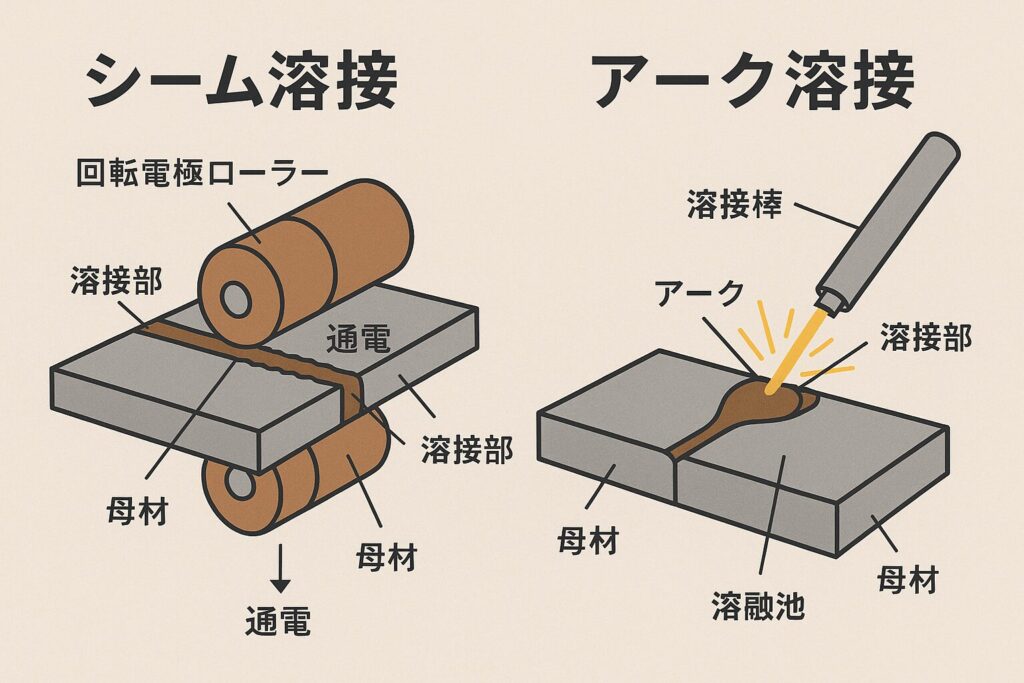

ロール曲げやコイニングなどその他の方式

V曲げ・U曲げ・L曲げ以外にも、金属曲げ加工にはさまざまな方式があります。

ロール曲げは、複数のロール(ローラー)で金属板を連続的に曲げ、円弧や円筒形状を作る方法です。

コイニングは、強い圧力で金属を金型に密着させ、精密な曲げ形状や高い寸法精度を実現します。

また、ボトミングやエアーベンドなど、目的や精度、コストに応じて最適な方式が選ばれます。

これらの方式を使い分けることで、複雑な形状や高精度な部品の製作が可能です。

・ロール曲げ:円弧・円筒形状の製作

・コイニング:高精度・高強度な曲げ

・ボトミング:安定した角度精度

・エアーベンド:汎用性が高い

各種曲げ加工の選定ポイントと適用例

曲げ加工方式の選定は、製品の形状、板厚、材質、必要な精度、コストなど多くの要素を考慮して行います。

例えば、直線的な曲げや高い汎用性が求められる場合はV曲げ、丸みや応力分散が必要な場合はU曲げ、強度や直角精度が重要な場合はL曲げが適しています。

ロール曲げは大型部品や曲線形状、コイニングは高精度部品に最適です。

用途や目的に応じて最適な加工方法を選ぶことが、品質やコストの最適化につながります。

加工方式 選定ポイント 適用例

V曲げ 汎用性・直線曲げ パネル、カバー

U曲げ 丸み・応力分散 ケース、筐体

L曲げ 直角・強度 ブラケット、フレーム

ロール曲げ 曲線・大型部品 円筒、パイプ

コイニング 高精度・高強度 精密部品

抱月工業の金属加工サービスでは、V曲げ・U曲げ・L曲げはもちろん、ロール曲げ(円弧・円筒形状加工)にも豊富な実績があります。

精密な円筒曲げ加工やアール付き部品の製作を得意とし、産業機械パネルから自動車部品、建築用カバーまで、幅広い用途に対応。

高精度なロール曲げ加工で、「円弧加工」「金属ロール曲げ」「円筒形状製作」をお探しの企業様はぜひご相談ください。

曲げ加工の方法と使用機械|精密板金の技術紹介

ベンダー・プレス・ロール等の機械と特徴

金属曲げ加工には、用途や形状に応じてさまざまな機械が使われます。

ベンダー(ベンディングマシン)は、板金の直線曲げに最も多く使われる機械で、V曲げやL曲げに適しています。

プレス機は、強い圧力で金属を成形し、コイニングやボトミングなど高精度な加工に用いられます。

ロールベンダーは、複数のローラーで金属を連続的に曲げ、円弧や円筒形状を作るのに最適です。

それぞれの機械には特徴があり、加工精度や対応可能なサイズ、コストなどが異なります。

機械名 特徴 主な用途

ベンダー 直線曲げ、汎用性高い パネル、ブラケット

プレス機 高圧力、高精度 精密部品、コイニング

ロールベンダー 連続曲げ、曲線形状 円筒、パイプ

金型・パンチの選び方と重要ポイント

曲げ加工の品質や精度は、金型(ダイ)やパンチの選定によって大きく左右されます。

金型の形状や材質、サイズは、加工する金属の板厚や材質、曲げ角度に合わせて選ぶ必要があります。

また、パンチの先端形状や強度も重要で、適切な組み合わせを選ぶことで、バリや割れ、変形を防ぎます。

金型やパンチの摩耗や損傷にも注意し、定期的なメンテナンスが高品質な加工には不可欠です。

・板厚・材質に合った金型選定

・曲げ角度に応じたパンチ形状

・摩耗・損傷の点検とメンテナンス

圧力・加圧・計算方法の基礎知識

曲げ加工では、適切な圧力や加圧力の設定が重要です。

加圧力は、板厚や材質、曲げ幅、曲げ半径などから計算されます。

過剰な圧力は割れや変形の原因となり、不足すると正確な曲げができません。

一般的には、専用の計算式やシミュレーションソフトを用いて最適な加圧力を算出します。

正確な計算と管理が、高精度な曲げ加工の実現につながります。

・板厚・材質ごとの加圧力計算

・曲げ幅・半径の考慮

・シミュレーションによる最適化

複雑な形状やパイプ曲げへの対応技術

近年の金属曲げ加工では、複雑な三次元形状やパイプの曲げにも対応する技術が求められています。

多軸制御のNCベンダーや専用のパイプベンダーを用いることで、複雑な曲げや連続した曲線形状も高精度に加工可能です。

また、CAD/CAM連携による自動プログラミングや、治具の工夫によって、再現性の高い加工が実現します。

これにより、デザイン性や機能性の高い製品開発が可能となっています。

・NCベンダーによる多軸制御

・パイプベンダーでの曲線加工

・CAD/CAM連携による自動化

曲げ加工寸法と計算|設計・図面で押さえるべき注意点

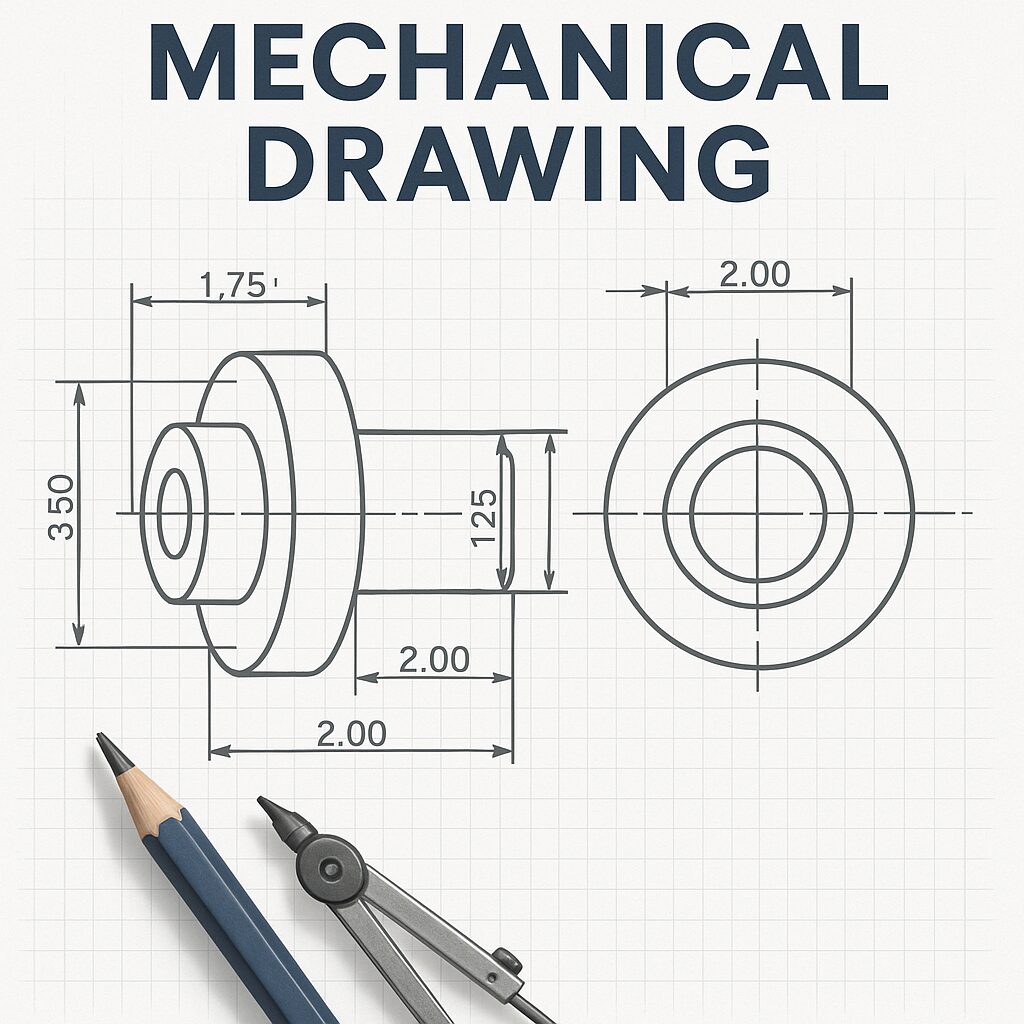

曲げ加工の寸法精度と板厚の決め方

曲げ加工において寸法精度は非常に重要です。

板厚や曲げ半径、曲げ角度によって最終的な寸法が変化するため、設計段階で正確な計算が求められます。

板厚が厚いほど曲げ半径も大きくなり、スプリングバック(戻り)も発生しやすくなります。

また、使用する金属の材質によっても最適な板厚や曲げ条件が異なるため、用途や強度、コストを考慮して選定することが大切です。

寸法公差や加工精度を確保するためには、経験豊富な技術者のノウハウも重要です。

・板厚・曲げ半径・角度のバランス

・材質ごとの最適条件

・寸法公差の設定

曲げ半径・スプリングバック・限界について

曲げ加工では、曲げ半径やスプリングバック(加工後の戻り現象)、加工限界を理解することが不可欠です。

曲げ半径は板厚や材質によって最小値が決まり、無理な曲げは割れや変形の原因となります。

スプリングバックは、金属が元の形に戻ろうとする力で、設計時に補正が必要です。

また、極端な曲げや小さな半径は加工限界を超える場合があり、事前のシミュレーションや試作が推奨されます。

・最小曲げ半径の確認

・スプリングバックの補正設計

・加工限界の把握と試作

製作図面での指示方法・設計上の注意点

曲げ加工の図面では、曲げ位置や角度、曲げ半径、板厚などを明確に指示することが重要です。

また、曲げ方向や曲げ順序、曲げ内外寸法の指定も必要です。

設計上の注意点として、曲げ部の割れや変形を防ぐためのR(半径)指定や、穴あけ位置の配慮などがあります。

不明確な指示は加工ミスや品質低下の原因となるため、詳細な図面と仕様書の作成が求められます。

・曲げ位置・角度・半径の明記

・曲げ方向・順序の指定

・割れ防止のR指定

曲げ加工の範囲・サイズ・大型部品対応

曲げ加工は、小型部品から大型部品まで幅広く対応可能です。

大型部品の場合、使用する機械の最大加工長さや加圧力、搬送方法などを考慮する必要があります。

また、長尺物や厚板の曲げには専用の大型ベンダーやクレーン設備が必要です。

加工範囲やサイズの制約を事前に確認し、最適な設備と技術を持つ業者選びが重要です。

・小型~大型部品まで対応

・機械の最大加工長さ・加圧力

・搬送・設置方法の検討

金属材料ごとの曲げ加工のコツと限界

アルミ・ステンレス・鋼材の特性と対応方法

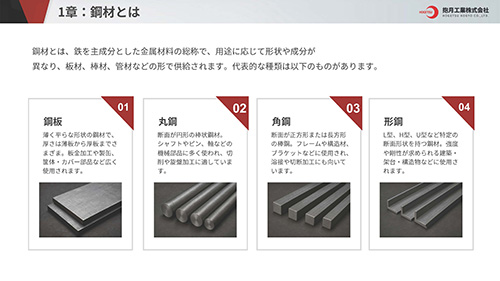

金属材料ごとに曲げ加工の特性や注意点が異なります。

アルミは軽量で加工しやすい反面、割れやすいため曲げ半径を大きめに設定します。

ステンレスは強度が高く、スプリングバックが大きいため補正が必要です。

鋼材は汎用性が高く、幅広い曲げ加工に対応できますが、板厚や材質によって最適な条件が異なります。

各材料の特性を理解し、適切な加工条件を選ぶことが品質向上のポイントです。

材料 特性 曲げ加工のコツ

アルミ 軽量・割れやすい 大きめの曲げ半径

ステンレス 高強度・スプリングバック大 補正設計が必要

鋼材 汎用性高い 板厚・材質ごとに最適化

曲げ加工が難しい材質・板厚の対策

高硬度材や極厚板、極薄板などは曲げ加工が難しい場合があります。

高硬度材は割れやすく、事前の加熱や専用金型の使用が有効です。

極厚板は大きな加圧力が必要で、機械の能力や金型強度に注意が必要です。

極薄板は変形やシワが発生しやすいため、低圧力で慎重に加工します。

難加工材には、試作やシミュレーション、適切な設備選定が不可欠です。

・高硬度材:加熱・専用金型の活用

・極厚板:大加圧力・強度管理

・極薄板:低圧力・変形防止

破損・変形を防ぐ技術と注意点

曲げ加工時の破損や変形を防ぐためには、適切な曲げ半径の設定や、金型・パンチの選定、加工順序の工夫が重要です。

また、材料の繊維方向や表面処理の有無も影響します。

加工前の材料検査や、加工後の寸法・外観検査を徹底することで、不良品の発生を抑えることができます。

経験豊富な技術者による現場対応も、品質確保の大きなポイントです。

・適切な曲げ半径・金型選定

・加工順序・繊維方向の考慮

・検査体制の強化

金型と機械設備の保有状況

抱月工業では多様な金型と最新の曲げ加工機械を豊富に保有しています。

V曲げ・U曲げ・L曲げ用の標準金型はもちろん、

また、NCベンダーや大型プレス、ロールベンダーなど、幅広い加工ニーズに応える設備体制を整えています。

これにより、精密板金から大型製缶品まで、あらゆる曲げ加工に柔軟に対応可能です。

・標準・特注金型の豊富なラインナップ

・多様な材質・板厚に対応

大型・複雑形状への自由な対応事例

抱月工業では、長尺や厚板、大型パネルなどの曲げ加工実績が多数あります。

また、三次元曲げや複雑な曲線形状、パイプ曲げなど、一般的な加工業者では難しい案件にも対応しています。

CAD/CAM連携や多軸制御機械の活用により、設計通りの高精度な仕上がりを実現しています。

お客様のご要望に合わせたオーダーメイド加工も得意としています。

・長尺・厚板・大型パネルの曲げ

・パイプ曲げ・特殊形状の実績

精度・品質保証と製作事例紹介

抱月工業では、曲げ加工の精度・品質保証体制を徹底しています。

加工前の材料検査、加工中の寸法管理、加工後の外観・寸法検査を実施し、不良品の流出を防止しています。

また、過去の製作事例として、精密機器部品や建築用大型パネル、医療機器フレームなど、多様な分野で高評価をいただいています。

お客様のご要望に応じた品質保証書の発行も可能です。

・材料・寸法・外観検査の徹底

・多様な製作事例の実績

・品質保証書の発行対応

曲げ加工後の溶接・組立・製缶加工との連携

部品製造から組立まで一貫対応の流れ

抱月工業では、曲げ加工後の溶接・組立・製缶加工まで一貫して対応可能です。

部品単体の製作から、溶接による組立、最終製品の完成までワンストップでご依頼いただけます。

これにより、納期短縮やコスト削減、品質の安定化が実現します。

お客様の設計データをもとに、最適な工程設計と生産管理を行っています。

・曲げ加工から溶接・組立まで一貫対応

・納期短縮・コスト削減

・設計データに基づく工程設計

製缶・精密板金・溶接の工程

曲げ加工後の製缶や精密板金、溶接工程では、高度な技術と管理が求められます。

製缶加工では、複数の曲げ部品を溶接・組立し、タンクやフレームなど大型構造物を製作します。

精密板金では、寸法精度や外観品質を重視し、細部まで丁寧な仕上げを行います。

溶接工程では、TIG・MAG・スポット溶接など、用途に応じた最適な方法を選択しています。

・製缶:大型構造物の溶接・組立

・精密板金:高精度・高品質な仕上げ

・溶接:TIG・MAG・スポット溶接対応

ご覧いただきありがとうございました。少しでもお役に立てたなら幸いです。

「大阪、京都、滋賀、兵庫、奈良(関西圏)のものづくりは抱月工業におまかせ!鋼板の調達から加工、溶接までワンストップソリューション」

鋼板の調達から加工、溶接まで――抱月工業は、大阪を拠点に一貫したものづくりサービスを提供します。たとえば…

-

スピード調達

長年のネットワークを活かし、必要な鋼材を最短納期で確保。 -

高精度な溶接技術

最新の溶接設備と熟練の職人による、強度・美観ともに妥協しない仕上がり。 -

柔軟な試作対応

「こんな形状で試してみたい」というご要望にも、小ロットで即対応。

抱月工業は、品質・納期・コストの三拍子そろった最適ソリューションをご提供します。お気軽にお問い合わせください!

📞 お問い合わせはこちら → https://www.hougetu.co.jp/corporate/contact

contact

お問い合わせ

お客様が抱える課題、ご相談やお見積もりは

お気軽にお問い合わせください。

全国対応可能です。

お見積もり・加工のご相談はこちら