技術コラム

製造業のQCD徹底解説|コスト削減・納期短縮の新常識

QCDとは何か?製造業の現場が簡単にわかる定義・意味と重要性

QCDとは、Quality(品質)・Cost(コスト)・Delivery(納期)の3要素を同時に最適化し、顧客満足度と利益率を最大化するマネジメントフレームワークを指します。

製造現場では「良いものを安く早く」作る合言葉として浸透していますが、3要素はトレードオフの関係にあるため、片方を立てればもう片方が犠牲になるジレンマが存在します。

そこでQCDは、個別最適ではなく全体最適を追求する考え方を提供し、品質不良による再作業やクレームコスト、納期遅延による機会損失を最小化する役割を担います。

Quality・Cost・Deliveryの3要素と派生語を徹底解説

Qualityは製品仕様の適合率や不良率で測定され、顧客の期待水準を満たすかを判断する主軸となります。

Costは材料費・人件費・間接費を含む総原価で、削減するだけでなく投資対効果も考慮する必要があります。

Deliveryは納期遵守率やリードタイム短縮を示し、サプライチェーン全体のスピードを左右します。

近年はSafety(安全)やEnvironment(環境)を加えた「QCDSE」、Serviceを含む「QCDS」など派生語も登場し、持続可能性と社会的責任を包含した総合指標へと発展しています。

- Quality:不良率0.5%以下、一次合格率99%など具体的目標値で管理。

- Cost:部品表(BOM)と原価差異を用いて月次で可視化。

- Delivery:納期遵守率95%以上をKPIに設定。

- Safety/Environment:労災ゼロ、CO₂排出10%削減を追加指標に。

QC・5S・品質管理との違いとフレームワークの発展

QCはQuality Controlの略で、統計的手法を用いた品質管理活動を指しますが、QCDは品質に加えてコスト・納期を含む上位概念です。

5S(整理・整頓・清掃・清潔・躾)は職場環境改善の基礎であり、QCDを達成する土台となります。

品質管理は不良低減に特化しますが、QCDは工程設計、資材調達、物流までを含む全社的マネジメントに拡張されている点が異なります。

トヨタ生産方式やリーン生産もQCDを実現する具体策として位置付けられ、TPSのジャストインタイムはDelivery、自働化はQuality向上に寄与し、結果としてCost削減を可能にしています。

現状と課題を把握!市場と企業がQCDを強化すべき背景

世界経済は原材料価格の高騰、地政学リスク、物流停滞など複合的な要因で不確実性が増しています。

日本の製造業も例外ではなく、帝国データバンクの調査によると2023年度の主要素材コストは前年同期比で平均18%上昇しました。

加えて半導体不足や港湾コンテナ遅延が重なり、リードタイムは平均1.4倍に拡大するなど納期遵守率を大きく揺るがしています。

品質面でも熟練作業者の高齢化と技能継承不足が不良率を押し上げ、クレーム処理費が収益を圧迫している現状です。

こうした外部環境の激変下で競争力を保つには、QCDを軸にした構造改革が喫緊の課題となります。

コスト高・納期遅延・品質不良の状況をデータで検証

コスト面では原油や銅など基礎資源の価格が2020年比で40〜60%上昇し、部品単価にも転嫁が進んでいます。

納期はCOVID-19以降、海外調達部品の船便リードタイムが平均42日から68日へと大幅に遅延。

品質面では人手不足が直接要因となり、技能レベルのばらつきが不良率を2〜3倍に拡大させた事例も報告されています。

これらのデータは3要素が互いに影響しあうことを示しており、単独施策ではなくQCD統合管理の必要性を裏付けています。

バランスを取る優先順位の考え方|プロセス別ステップと手順

QCD3要素はトレードオフ関係にあるため、どの要素をいつどの程度重視するかをプロセス単位で整理することが重要です。

開発初期段階では設計変更が容易なため品質設計を最優先にし、中期では原価企画とサプライヤー選定でコスト最適化、後期量産段階ではリードタイム短縮と納期遵守に重きを置くというように、時系列でフォーカスを移動させる手法が効果的です。

またスコープ定義を曖昧なまま改善活動を始めると、部門間の責任範囲が重複・漏れを生み、結果的に3要素すべてに悪影響を及ぼします。

あらかじめ工程フロー図やRACIチャートを用いて担当領域を明確化し、共通KPIで進捗管理することでバランスを保ったまま改善を加速できます。

QCD3大要素+スコープ定義でリスクを最小化

リスクを未然に防ぐには、品質・コスト・納期だけでなくプロジェクトスコープを四本柱として設計する必要があります。

スコープ外の要求が後工程で追加されると、手戻り発生により品質低下・コスト増大・納期遅延を同時に招くためです。

具体的には初期段階で技術仕様書、コストターゲット、マスタースケジュールをセットで承認し、変更管理プロセスを設けてから開発を開始します。

さらにFMEAやFTAでリスクポイントを洗い出し、優先度評価数(RPN)を用いて対策を講じることで、未然防止とバランス維持を両立できます。

具体例で学ぶ開発・製造プロセス別の優先順位の取り方

たとえば精密機器の開発フェーズではµm単位の精度確保が最重要となるため、試作段階でCAE解析と品質ゲートレビューを複数回設定し、品質を強化します。

一方、アセンブリ製造工程ではセル生産へ移行し、タクトタイム計測とレイアウト最適化を実施することで納期短縮を優先。

コモディティ部品の調達ではロット購入によるスケールメリットを活かしコストを低減させるなど、工程ごとに重視するQCD要素を切り替えます。

このようにプロセス別に優先順位を明確化すると、トレードオフを管理下に置いたうえで全体最適へ近づけることができます。

QCDを高める改善策12選|低コストで実現する方法

ここではQuality・Cost・Deliveryの3要素を底上げしながら、SafetyとEnvironmentも視野に入れた全12施策を紹介します。

大規模な設備投資を行わず、現場の知恵と小さな改善を積み重ねることで即効性の高い成果を狙える点が特徴です。

各施策は5Sや在庫最適化など既存のフレームと親和性が高く、導入コストはゼロから数十万円程度に収まるため、中小企業でも無理なく実践できます。

また、取り組み効果を可視化するKPIを同時に提示するので、実行→計測→改善の流れがスムーズに回ります。

納期短縮:タイム測定と業務改善で余裕を確保

納期問題は工程間の待ち時間可視化が鍵です。

ストップウォッチ計測とIoTセンサーでタクトタイムと稼働率を記録し、稼働分析レポートを作成してボトルネック工程を特定します。

次にSMED(段取り時間短縮)手法で段取り替えの内外段取りを分離し、外段取り化の教育動画を用意して再現性を高めます。

さらにAGV導入により搬送ロスを削減し、ラインバランシングで人員再配置を行えば日当たり生産量を20%向上させることが可能です。

- IoTタグでリアルタイム進捗把握

- SMEDワークショップを開催

- AGVシミュレーションでROI試算

安全(Safety)と環境(Environment)配慮で顧客ニーズに応える

安全と環境は顧客の購買行動に直結するESG指標として注目度が高まっています。

まずリスクアセスメントシートを全工程で更新し、KY(危険予知)活動を日次で実施します。

環境面ではISO14001の体系を応用し、使用エネルギーをライン別に計測して省エネKPIを設定します。

ボイラーの排熱回収やLED化など短期回収投資を選定し、CSRレポートで成果を開示することでブランド価値を高めることができます。

成功事例でわかる効果と注意点

ある精密部品メーカーでは、5Sとラインレイアウト変更をセットで行い、不良率▲45%・リードタイム▲30%・原価▲12%を実現しました。

しかし改善を急ぎ過ぎた結果、教育期間を短縮し過ぎ作業者の負荷が増大したため、労災リスクが増えた点が反省点です。

成功事例から学ぶべき教訓は、ハード施策とソフト施策をバランス良く設計し、従業員教育に十分な時間を確保することです。

システム開発・生産管理システム導入でQCDを最適化

IT化はQCD改善のレバレッジを最大化する手段です。

特に中小企業こそクラウド型生産管理システム(MES)を用い、実績・進捗・品質情報を一元管理することで属人化を排除できます。

その結果、リアルタイムに原価差異を検知し、納期遅延を事前にアラートできるため、品質・コスト・納期の同時最適が実現します。

導入メリット:可視化・効率向上・現場モラール強化

MESが稼働すると、工程毎の不良率や稼働率がダッシュボード化され、誰でも状況把握が可能になります。

作業指示書が電子化されることで転記ミスが消え、生産計画と実績が即時比較できるためリスケ判断が迅速になります。

さらに作業者は成果が数値化されて評価されるため、モラール向上と自発的改善提案が増加するという副次効果も得られます。

QCD+PSME設計思想を組み込んだシステム要件検討

近年はQCDにPeople(人)・Safety(安全)・Morale(士気)・Environment(環境)を加えたPSMEの視点が求められます。

要件定義時にヒューマンエラー分析・労災発生率・CO₂排出トラッキングを標準機能として盛り込めば、QCDとサステナビリティを同時に管理可能です。

またUI/UXを現場ヒアリングでブラッシュアップし、操作時間を最小化することで導入定着率を高めることができます。

追加機能・クラウド活用で拡張性を確保

生産拠点や品種が拡大しても対応できるよう、マイクロサービス構成とAPI連携を採用し、ERP・PLM・WMSとシームレスに接続します。

クラウド利用によりBCP(事業継続計画)を強化し、サーバー保守費を抑制できます。

またAI異常検知やRPAを後付け導入できるように、データスキーマを標準化しておくと将来的な投資が最小化されます。

PMBOKとプロジェクト管理でQCD改善を加速

QCD改善プロジェクトを成功させるには、体系化されたPMBOKの知識エリアが有効です。

特にコスト・スケジュール・リスク・調達管理のベストプラクティスを活用すれば、改善活動が計画通り進行しROIを最大化できます。

さらにステークホルダーの期待値を整合させることで、現場の抵抗を抑えつつスムーズな実装を実現します。

調達・スケジュール・リスク管理のベストプラクティス

調達では三者見積もりとTCO分析を行い、サプライヤーのリスクマトリクスを作成します。

スケジュール管理にはクリティカルパス法(CPM)を用いて浮き時間を可視化し、バッファマネジメントで納期遵守率を高めます。

リスク管理は定性的評価と定量的評価を組み合わせ、発生確率×影響度で優先順位を決定し、事前対応計画を策定することでプロジェクトの失敗確率を下げることができます。

ステークホルダー配慮でサービス(Service)品質を高める

顧客・社内トップ・現場作業者・サプライヤーなど多様なステークホルダーの利害を調整することで、計画変更や追加要求によるスコープクリープを防ぎます。

コミュニケーション計画として週次レビュー会議と月次経営報告を設定し、透明性を確保することがService品質向上に直結します。

具体的フレームワーク活用法でビジネス全体を最適化

PMBOKのEVM(アーンドバリューマネジメント)を適用して、計画値・実績値・出来高を比較し、CPI/SPIをモニタリングします。

これによりQCD改善プロジェクトの遅延・コスト超過を早期に検知し、是正措置を迅速に打つことができます。

結果として経営層は投資意思決定をタイムリーに行え、ビジネス全体の最適化が進みます。

評価方法と測定指標|QCD改善を検証する仕組み

改善活動は測定しなければ定着しません。

ここではKPI設計からリアルタイムデータ収集、レビューまでの一連フローを示し、効果検証の精度を高めるポイントを紹介します。

Quality/Cost/Deliveryそれぞれの評価方法と効果検証

品質はCp・CpkやFTQ(First Time Quality)で定量評価し、コストは標準原価と実績原価の差異分析でチェックします。

納期はOTD(On Time Delivery)とリードタイム分布を比較して改善前後を統計的に検定します。

これにより施策効果が偶然でないことを証明できます。

まとめと次の一手|QCD徹底解説で製造業が目指す未来

本記事ではQCDの基本概念から改善策、システム導入、プロジェクト管理、評価方法まで網羅的に解説しました。

重要なのは3要素を単独で見るのではなく、全体最適の視点でバランスを取ることです。

デジタルツールと現場力を掛け合わせれば、カーボンニュートラル時代でも競争力を維持できる企業体質が構築できます。

チェックリストで改善ステップを再確認

- QCD目標を数値化し期限を設定

- ボトルネック工程をデータで特定

- 小規模パイロットで施策検証

- KPIダッシュボードで効果測定

- 成功要因を全社展開し標準化

発展を見据えた組織文化構築と業務改善ロードマップ

短期的には5S・在庫最適化・タクトタイム短縮で成果を上げ、中期的にはMES導入とPMBOK型マネジメントで体制を固めます。

長期的にはAI活用とカーボンフットプリント管理を組み込み、サステナブル経営へ移行するロードマップを策定しましょう。

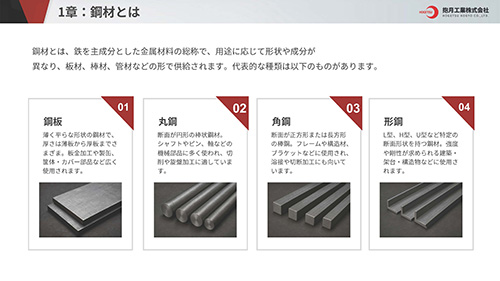

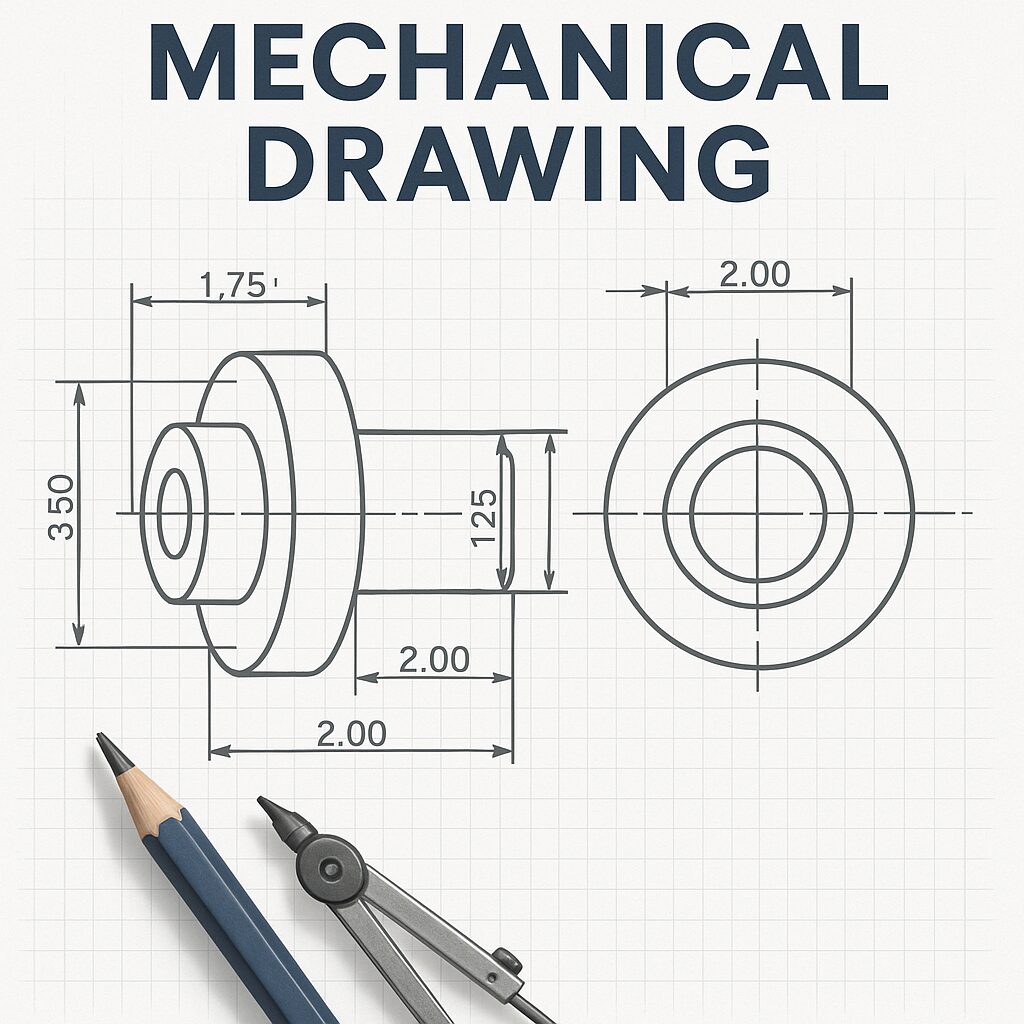

「大阪、京都、滋賀、兵庫、奈良(関西圏)のものづくりは抱月工業におまかせ!鋼板の調達から加工、溶接までワンストップソリューション」

鋼板の調達から加工、溶接まで――抱月工業は、大阪を拠点に一貫したものづくりサービスを提供します。たとえば…

-

スピード調達

長年のネットワークを活かし、必要な鋼材を最短納期で確保。 -

高精度な溶接技術

最新の溶接設備と熟練の職人による、強度・美観ともに妥協しない仕上がり。 -

柔軟な試作対応

「こんな形状で試してみたい」というご要望にも、小ロットで即対応。

抱月工業は、品質・納期・コストの三拍子そろった最適ソリューションをご提供します。お気軽にお問い合わせください!

📞 お問い合わせはこちら → https://www.hougetu.co.jp/corporate/contact

contact

お問い合わせ

お客様が抱える課題、ご相談やお見積もりは

お気軽にお問い合わせください。

全国対応可能です。

お見積もり・加工のご相談はこちら