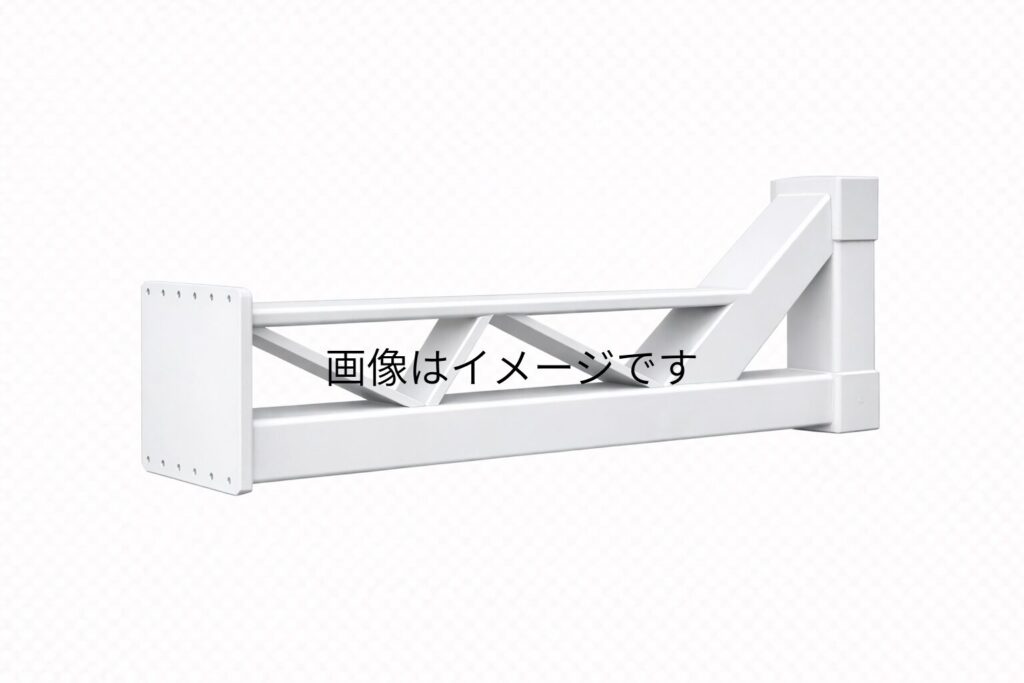

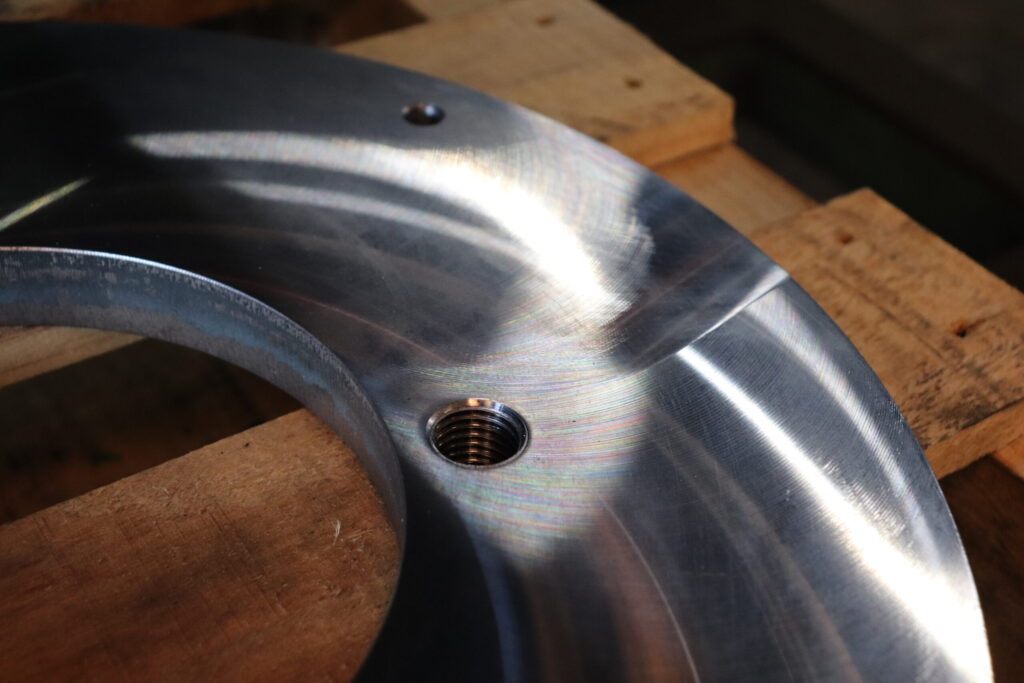

製品事例

フレーム製缶加工

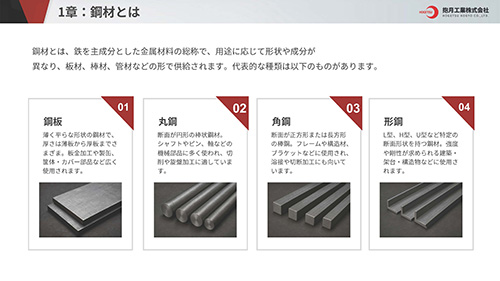

| 材質 | ss400 |

|---|---|

| 納期・リードタイム | 約2か月 |

| 製品用途 | プラント設備向け破砕機のフレーム部品 |

| 加工技術 | ガス切断 |

お客様の相談・悩み

R社様はプラント設備向けの破砕機を製作されており、フレーム部品は長年付き合いがあった製缶業者に加工を依頼していました。

しかし、既存の取引先は溶接の対応はできるものの、材料調達や部材加工はできないため、R社様にて別の外注先に依頼する必要があり、社内での手配・調整に時間とコストがかかっていました。

さらに、

・依頼していた製缶業者が高齢化による廃業リスクを抱えていた

・図面は渡しているが、材料はR社側で手配していたため負担が大きい

・将来的に材料調達から製缶加工まで任せられるパートナー企業を探したい

・破砕機フレームは強度と溶接品質が重要で、品質保証まで含めて安定供給できる体制が必要

といった背景から、抱月工業に「中長期的に安心して生産を依頼できる製缶加工メーカーを確保したい」というご相談をいただきました。

抱月工業の課題解決

材料調達から製缶加工まで一貫対応できる体制へ

まずはR社様へ現在の調達フロー・製造工程・図面情報を丁寧にヒアリングさせていただきました。

従来は図面だけ業者へ渡し、材料はR社様自身が購入して支給する形となっていたため、調達や納期調整に手間がかかっている点が明確になりました。

抱月工業では、主要鋼材を自社でストックしており、材料調達リードタイムの短縮や急な生産変動への対応が可能なため、この点が R社様にとって「調達リスクの低減につながる」点がメリットとなりました。

また、R社様に近い例として、「材料支給→加工依頼」という運用で負担を抱えていたお客様の改善事例をご紹介しながら、「材料調達〜製缶加工〜検査まで一貫対応することのメリット」を具体的にお伝えしました。

図面から課題を抽出し、加工工程の削減提案

対象フレーム部品の製品の図面を共有していただき、当社設計部門が図面を詳細に確認したところ、

溶接する細かい部材がかなり多く、組立工数が増えていることが判明しました。そこで、

●細かい溶接部材を“曲げ加工の一体部材”に変更する提案

→溶接点数が減り強度向上、加工手間も削減

●従来は機械加工で行っていた穴あけ工程をレーザー加工へ置換

→工程短縮+外観の安定化

といった改善提案を実施しました。これにより、

・部材点数の削減

・溶接工程の簡略化

・納期の短縮

・トータルコストの低減

が同時に実現できる見通しをご提示することができました。

効果・メリット

調達負担の軽減と安定した材料供給

当社が主要鋼材を自社保有しているため、

材料手配の手間がゼロになり、欠品リスクの低減と調達負荷の削減が実現しました。

R社様は本来業務にリソースを割くことができ、生産管理が大幅に効率化されました。

溶接部材の削減によるコストダウン

設計部による曲げ加工への一体化提案により、これまで細かく分かれていた溶接部材を削減。

溶接点数が減り、作業工数の削減・溶接品質の安定化が同時に実現しました。

結果として、製造コストのダウンにつながっています。

加工工程の簡略化で納期短縮

機械加工で行われていた穴あけをレーザー加工へ置き換えることで、外注工程が減り、製造工程が短縮。

さらに、当社の一貫体制によって全体のリードタイムを大幅に短縮できました。

図面最適化による品質・強度の向上

曲げによる一体部材化は、溶接箇所の減少だけでなく、フレーム全体の剛性・耐久性の向上にも寄与しました。

破砕機用フレームとして重要な耐久性の面でも高い評価をいただいています。

長期的な製造パートナーとしての安心感

抱月工業の社員は平均年齢37歳と業界の中でも若手技術者が多数在籍しております。高齢化による廃業リスクを抱える従来業者から、長期的に安定して製缶加工を任せられるパートナー企業へ切り替えられたことで、R社様は中長期の調達リスクを解消。

「材料調達〜製作〜検査までワンストップで任せられる点」に大きな安心感を持っていただきました。

関連するソリューション

こちらのページもご覧ください

その他写真

contact

お問い合わせ

お客様が抱える課題、ご相談やお見積もりは

お気軽にお問い合わせください。

全国対応可能です。

お見積もり・加工のご相談はこちら