曲げ加工

送り曲げ・円錐曲げに対応

t9~t25の厚板曲げで、筐体・架台・構造部品の製作

抱月工業の曲げ加工

- t9〜t25の厚板曲げが可能

- 送り曲げにより、大径・長尺の曲線形状に対応

- 円錐曲げにより、テーパー形状・ホッパー形状を一体成形

- 曲げ加工シミュレーションにより事前の検証が可能

技術情報

t9〜t25の厚板曲げに対応

厚板の曲げ加工は、板厚が増すほど曲げ戻りや成形負荷が大きくなり、

高い設備性能と加工ノウハウが求められます。

抱月工業では、t9〜t25の厚板曲げに対応可能な設備と技術により、

角度・R形状・寸法精度を安定して確保していますので、構造部材や架台、筐体部品など、強度と精度の両立が求められる曲げ加工にも対応可能です。

もちろん、t3.2~の曲げ加工(自社内)やそれ以下の薄板の曲げ加工(パートナー企業にて)も対応しています。

送り曲げで大径・長尺の曲線形状を実現

送り曲げは、板材を一定ピッチで送りながら連続的に曲げることで、大径Rや緩やかな曲線形状を成形できる曲げ加工です。

専用金型を使わずR形状を作成できるというメリットがあります。また、ロール機では対応の難しい、非常に大きな半径のR形状や変則的なR形状が可能となる場合があります。

抱月工業では材料特性や曲率に応じて送り量・曲げ順序を細かく調整し、形状変更にも柔軟に対応できるノウハウを持っていますので、溶接工程の削減や強度向上に貢献します。

円錐曲げでテーパー形状を一体成形

ホッパーやダクト、筐体部品など、形状精度と強度が求められる円錐形の部品の製作実績が豊富にございます。

円錐曲げは、板材を円錐状(テーパー形状)に成形する曲げ加工で、円筒形状とは異なり、先細り・先広がりといった形状を一体で加工できます。

一体成形により溶接点数を削減できるため、強度向上・歪み低減・組立工数削減といったメリットがあります。

曲げシミュレーションと熟練作業者による安定した加工品質

必要に応じて、曲げ加工シミュレーションを活用した事前検証や試作を行います。

シミュレーションで理論値を確認し、実加工では作業者の経験をもとに微調整を行うことで、厚板・送り曲げ・円錐曲げといった難易度の高い加工でも、安定した品質を実現しています。

設備情報

-

350トンブレーキプレス(アマダ)HRB3503

大阪工場 1台保有 特長 ハイブリッドドライブシステム搭載、厚板・大物対応の次世代ベンディングマシン。 リンク メーカー製品ページはこちら

製品の仕上げ:パートナー企業で対応可能な加工・処理

豊富なネットワークを有しており、70社を超えるパートナー企業と協力することであらゆる加工・処理が可能です。

以下のような加工・処理に対応した実績があります。

- マシニングセンタ(門)

- 五面加工機

- 汎用フライス

- プレス加工

- 組み立て

- 鋳造、鍛造

- BTA

- ガンドリル

- プレーナー

- キーシーター

- 焼入れ焼戻し

- 焼きならし

- 焼きなまし

- 高周波焼き入れ

- 窒化、浸炭焼入れ

- 亜鉛メッキ

- アルマイト

- 黒染

- クロムメッキ

- パーカー等のメッキ処理

- 塗装

曲げ加工の基礎知識

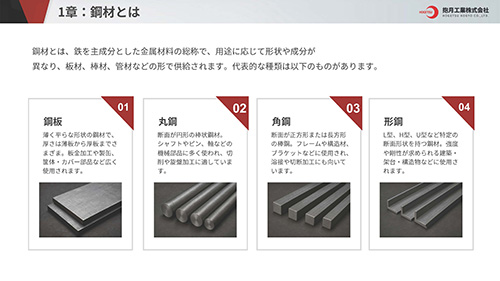

曲げ加工とは

曲げ加工とは、金属板に圧力を加えて所定の角度や形状に成形する加工技術です。一般的にはプレスブレーキ(ベンダー)が多く用いられ、目的の形状に合わせて多様な加工を行います。

金属の特性を理解した上で適切な機器を使用しなければ、割れが発生したり図面通りの角度に曲げることができないため、仕上がりが作業者の熟練度に左右されます。

抱月工業では通常のV曲げに加え、送り曲げや円錐曲げ、t9~t25の厚板にも対応しております。

曲げ加工のメリット・注意点

メリット

-

◆立体形状を素早く成形できる

切削では何時間もかかる立体形状でも、板材をそのまま変形させる曲げ加工では、数秒〜数十秒で成形可能です。レーザー切断などの切断加工と組み合わせることで、工期短縮が可能となります。 -

◆専用の金型なしで柔軟な形状対応が可能

標準的な金型を組み合わせるだけで、特注の金型を作らずに多様な角度やR形状を表現できます。試作や小ロット生産、設計変更が発生しやすい製品でも、コストを抑えた加工が可能です。 -

◆材料の無駄がなく立体形状を成形できる

曲げ加工は、材料を削って形を作る「切削加工(機械加工)」とは異なり、板材をそのまま変形させて形作ります。そのため立体形状を作る際でも廃材がほとんど出ず、材料コストを抑えることができます。 -

◆試作から量産まで対応しやすい

加工条件の切り替えが比較的容易なため試作にも柔軟に対応しやすく、また、確立した加工条件をそのまま量産に適用できます。そのため量産品立ち上げ時もスムーズな生産体制の構築が行えます。

注意点

-

◆板厚や材質によって曲げ限界がある

曲げ加工には、板厚や材質ごとに成形できる限界があります。 厚板や高張力鋼などでは、曲げ時の負荷や割れのリスクが高くなり、加工条件や工法の選定が重要になります。 -

◆伸びや変形、立ち上がり寸法の考慮が必要

曲げ線に近い穴や切り欠きは、加工時の応力で変形する恐れがあり注意が必要です。また、金型(ダイ)に乗らない短い曲げは加工が困難です。必要寸法に満たない場合は、あらかじめ「曲げしろ」を設けて加工した後にトリミングする等の手法で対応します。 -

◆形状によっては歪みや精度低下が起こりやすい

非対称形状や多段曲げなどでは、曲げ応力の影響で歪みや寸法ズレが生じやすくなります。

特に精度が求められる製品では、事前の検討が欠かせません。 -

◆加工ノウハウによって仕上がりに差が出る

曲げ加工は、設備性能だけでなく、条件設定や作業者の判断によって仕上がりが左右される加工です。

経験やノウハウが不足すると、品質のばらつきが発生することがあります。

抱月工業が選ばれる理由

材料調達から切断・加工・溶接まで一貫対応

創業時より培ってきた鋼材の切断から、自動化が進んだ最新鋭の設備を活用した鋼材加工まで自社一貫対応します。

製缶・溶接や塗装・めっき・熱処理なども対応し、品質保証まで抱月工業が行いますので、部品調達の手間削減、BCP対策、調達コストの見直しなど、あらゆるお悩み解決に貢献します。

コストダウン・品質安定・短納期化に貢献

細かなヒアリングでお客様の課題を的確に捉え、図面、加工方法、配送など製造工程の全体像をトータルに見直します。

自社一貫対応できる加工設備と長年培ったノウハウを活かし、コスト・品質・納期の最適化を実現します。

ベトナムでも日本と同品質で加工

本社・京都工場と同等の最新設備を持つベトナム法人を有しており、日本で試作した製品の量産工程をベトナム法人で行うことが可能です。これにより日本品質の製品をベトナム水準の加工コストで提供します。

contact

お問い合わせ

お客様が抱える課題、ご相談やお見積もりは

お気軽にお問い合わせください。

全国対応可能です。

お見積もり・加工のご相談はこちら