高精度マシニング加工

横型マシニングセンタで高精度な加工を実現

24時間体制で物量が多い製品も対応可能

抱月工業のマシニング加工

- 小サイズ~中サイズの部品加工に多くの実績

- 横型マシニングセンタで複数面を高精度で一度に加工

- 2直体制且つパレットチェンジャーを使った量産対応

- マシニング加工以降の工程も一貫対応

技術情報

小サイズ~中サイズ部品加工に多くの実績

小サイズ~中サイズの部品加工を得意としており、多品種少量生産から量産まで、幅広いニーズに対応します。

NC(数値制御)装置を搭載したマシニングセンタを使用し、複雑な形状や微細な部品も高精度に加工します。

【最大ワーク寸法】

2240 mm × 810 mm × 870 mm

横型マシニングセンタで複数面を高精度で一度に加工

横型マシニングセンタを活用し、フライス・中ぐり・仕上げなどの切削加工を、複数面に1度で加工します。

段取り(ワークの付け替え)が少ないため、位置ズレによる精度の低下がなく、高精度に加工することが可能です。

【加工精度】

±0.01mm(当社加工精度目安)

量産品の生産体制を確保

当社は2直体制且つ、パレットチェンジャーの活用により、物量の多い製品でも効率よく加工ができる体制を整えております。

また、HOUGETSUベトナムでも日本と同じ設備を導入しておりますので、大規模な受注もHOUGETSUベトナムを使いながら対応することが可能です。

BCP対策としてのサプライヤー選定や、短納期のご要望にも柔軟に対応いたします。

製缶加工や塗装など

マシニング加工以降の工程も一貫対応

マシニングセンタを使った、ねじ加工・キリ穴加工・タップ加工などはもちろん、次工程の対応も抱月工業にお任せください。

溶接、製缶加工や塗装、熱処理といった表面処理も、一貫して対応いたします。

設備情報

製品の仕上げ:パートナー企業で対応可能な加工・処理

豊富なネットワークを有しており、70社を超えるパートナー企業と協力することであらゆる加工・処理が可能です。

以下のような加工・処理に対応した実績があります。

- マシニングセンタ(門)

- 五面加工機

- 汎用フライス

- プレス加工

- 組み立て

- 鋳造、鍛造

- BTA

- ガンドリル

- プレーナー

- キーシーター

- 焼入れ焼戻し

- 焼きならし

- 焼きなまし

- 高周波焼き入れ

- 窒化、浸炭焼入れ

- 亜鉛メッキ

- アルマイト

- 黒染

- クロムメッキ

- パーカー等のメッキ処理

- 塗装

マシニング加工の基礎知識

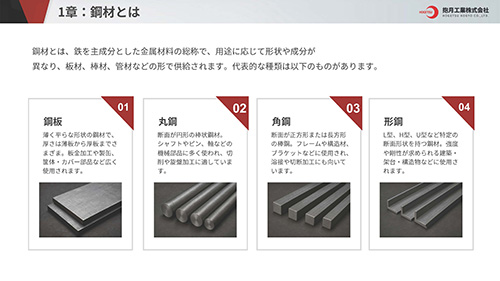

マシニング加工とは

マシニング加工とは、切削工具を用いて鋼板や金属材料を高精度に切削・穴あけ・形状加工する技術です。

マシニング加工ではNC(数値制御)装置を搭載したマシニングセンタを使用し、複雑な形状や微細な部品の製作が可能です。

当社では、小サイズ~中サイズの部品加工を得意としており、多品種少量生産から量産まで、幅広い製品にマシニング加工を行っています。

マシニング加工のメリット・注意点

メリット

-

◆高精度加工が可能

他の加工方法では実現困難な高精度加工を安定して実現できます。

NC(数値制御)により工具の動きを0.001mm単位で制御できるため、設計図面通りの寸法精度を再現できます。加工精度の目安は- ・一般公差:±0.1mm

- ・精密加工:±0.01mm

-

◆複雑形状の製品でも一度の段取りで精度よく加工

複数の工具を自動交換(ATC:Automatic Tool Changer)しながら、切削・穴あけ・ネジ切りなど多様な加工を連続して実行できます。これにより、一度のセッティングで完結することができ、複数の加工を行う場合も段取り替えによる位置ずれがなく、精度が安定します。 -

◆再現性が高く、量産に強い

NCプログラムで加工するため、一度プログラムを作成すれば同じ品質を何度でも再現できます。作業者のスキルに左右されず、初品と最終品で寸法差がほとんど発生しません。ただし工具摩耗や材料のばらつきなど、管理すべき要素は多く、安定した量産には工程管理のノウハウが必要です。 -

◆多品種少量生産にも対応

プログラム変更だけで別製品に切り替えられるため、多品種少量生産に適し、1個からの製作も可能です。また、金型投資に見合わない中ロット生産に特に適しています。ただし段取り段取り時間やプログラム作成時間は発生するため、極端な小ロットでは単価が高くなる場合もあります。ロットサイズに応じた最適な加工方法の選定が重要です。

注意点

-

◆加工時間がかかる場合がある

大量の材料除去が必要な粗加工や、単純な切断作業では効率が悪くなります。プレス加工やレーザー切断の方が速い場合も多く、工法の使い分けが重要です。粗加工は他工法で行い、マシニングは精密仕上げに使うなど、工程全体の最適化でコストダウンできます。

抱月工業では切断工程はガス切断やレーザー切断で行いますので、基本的には穴加工や仕上げ工程にマシニング加工をしています。 -

◆小ロットでは単価が高くなりやすい

段取りやプログラム作成に時間がかかるため、数個程度の超小ロットでは1個あたりの単価が高くなります。ただし試作や開発段階では金型が不要というメリットの方が大きく、量産を見据えた前段階の製品づくりに活用されています。 -

◆サイズ・材質による制約と量産コストの考慮が必要

対応サイズは保有する機械のテーブルサイズに依存することや、難削材・焼入れ材には専用の工具や加工ノウハウを要することから、大型品や特殊な材質では対応できない場合があります。また、数万個規模の大量生産においては、プレスや鋳造といった工法の方がコスト面で有利となることがあり、ロットサイズに応じた工法選定が重要です。

抱月工業が選ばれる理由

材料調達から切断・加工・溶接まで一貫対応

創業時より培ってきた鋼材の切断から、自動化が進んだ最新鋭の設備を活用した鋼材加工まで自社一貫対応します。

製缶・溶接や塗装・めっき・熱処理なども対応し、品質保証まで抱月工業が行いますので、部品調達の手間削減、BCP対策、調達コストの見直しなど、あらゆるお悩み解決に貢献します。

コストダウン・品質安定・短納期化に貢献

細かなヒアリングでお客様の課題を的確に捉え、図面、加工方法、配送など製造工程の全体像をトータルに見直します。

自社一貫対応できる加工設備と長年培ったノウハウを活かし、コスト・品質・納期の最適化を実現します。

ベトナムでも日本と同品質で加工

本社・京都工場と同等の最新設備を持つベトナム法人を有しており、日本で試作した製品の量産工程をベトナム法人で行うことが可能です。これにより日本品質の製品をベトナム水準の加工コストで提供します。

contact

お問い合わせ

お客様が抱える課題、ご相談やお見積もりは

お気軽にお問い合わせください。

全国対応可能です。

お見積もり・加工のご相談はこちら