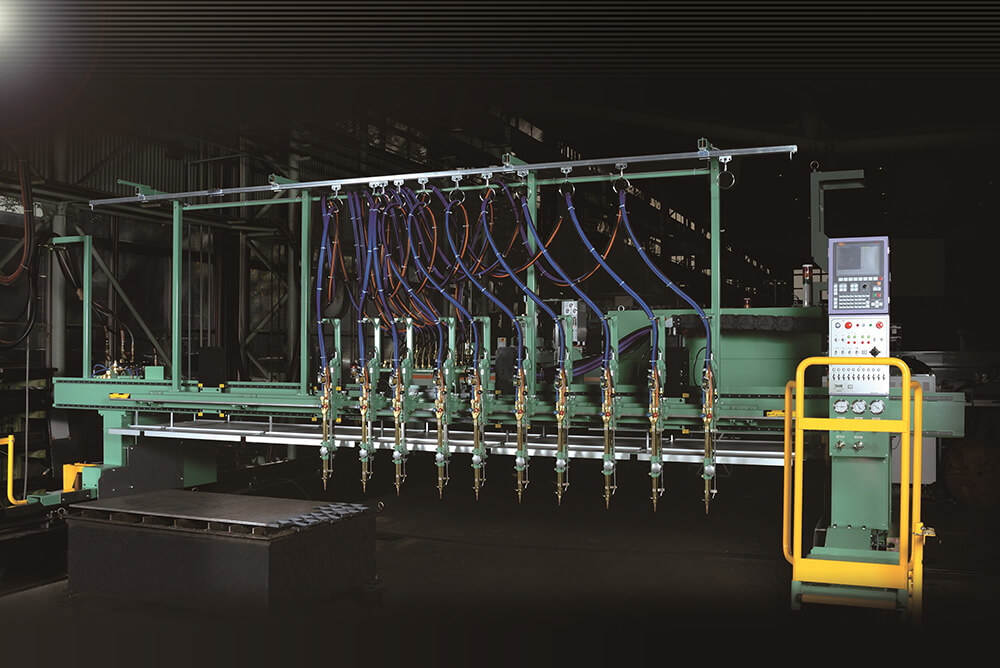

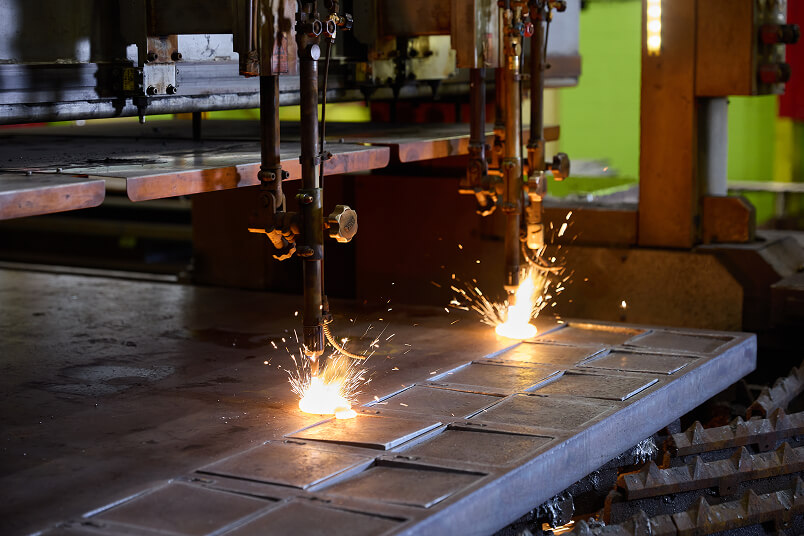

ガス切断

16mm~150mmの厚板切断から、

ノロ(吹き返し)の除去までお任せください

抱月工業のガス切断

- 厚さ16mm~150mmまでのガス切断を行った実績

- 7‘×20’サイズのガス切断に対応

- 豊富なサイズ・厚みの鋼板をストックし、短納期で柔軟に溶断可能

- 切断後のノロ(吹き返し)を除去

- 量産品のご依頼も安定した供給を実現

技術情報

16mm~150mmの厚板切断

厚さ16mm~150mmの鋼板を切断・型切りすることが可能です。 ガス切断は鉄と酸素の化学反応(酸化燃焼)を利用して切断する方法ですが、技術者の腕によって歪みや反りが生じ、寸法精度が左右されます。 当社では60年以上の経験から得られた技術力と、自動化機能を備えたガス切断機を駆使して、レーザーでは対応できない板厚も綺麗に切断します。

7’×20’(2100mm×6096mm)サイズの大板に対応

抱月工業では7‘x10’サイズの鋼板を使用しており、より大きなサイズの対応が可能です。大きな板を使用することで歩留まりの良さにもつながっています。

あらゆる規格を常時ストック、短納期で柔軟に溶断可能

SS400:t3.2~t100 ※通常t25以下はレーザー切断

SM490A:t9~t25、t83 ※通常t25以下はレーザー切断

を常時ストックしています。そのため、あらゆる厚み・サイズのご要望に対して、安定した納期とコストメリットをご提供できます。

当社にストックの無い規格や材質の材料も調達することができますので、お気軽にご相談ください。

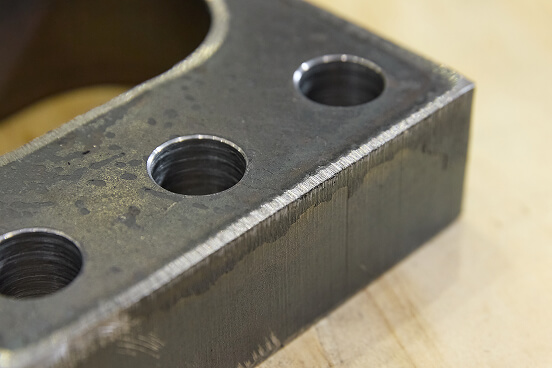

ノロ(吹き返し)の除去

切断後の製品に付着する溶融金属の塊を「ノロ」、「吹き返し」、「ドロス」などと呼びます。ノロは製品精度や後工程の作業性を低下させるため、除去が必要です。

抱月工業ではグラインダーや工具を使ってノロの除去を行い、納品いたします。

量産品も安定した供給体制を構築

ベトナムHOUGETSUでも日本と同等のガス切断設備がございますので、納期に余裕があるものやリピート品は、安定した量産体制を構築することが可能です。

設備情報

製品の仕上げ:パートナー企業で対応可能な加工・処理

豊富なネットワークを有しており、70社を超えるパートナー企業と協力することであらゆる加工・処理が可能です。

以下のような加工・処理に対応した実績があります。

- マシニングセンタ(門)

- 五面加工機

- 汎用フライス

- プレス加工

- 組み立て

- 鋳造、鍛造

- BTA

- ガンドリル

- プレーナー

- キーシーター

- 焼入れ焼戻し

- 焼きならし

- 焼きなまし

- 高周波焼き入れ

- 窒化、浸炭焼入れ

- 亜鉛メッキ

- アルマイト

- 黒染

- クロムメッキ

- パーカー等のメッキ処理

- 塗装

ガス切断の基礎知識

ガス切断とは

ガス切断とは、燃料ガスを使用して鋼板の切断をする方法です。アセチレンやプロパンなどの燃料ガスと酸素を混合・燃焼させて発生させた高温の炎(予熱炎)で鋼材を切断箇所まで加熱し、そこに高圧の切断酸素を吹き付けて鋼材を酸化燃焼させながら切断します。

部材の切断面は溶解して荒くなる傾向があるため、精度は作業者の技術に左右されます。

切断時、母材に熱を加えるので変形することもあり、ガス切断での加工可否は事前に判断する必要があります。

ガス切断のメリット・注意点

メリット

- ◆厚板の切断が可能:

他の切断方法では対応が困難な、厚い鋼板を切断できます。 - ◆加工コストが比較的安価:

大型プラズマやレーザー切断と比較して、加工コストを抑えやすい加工方法です。 - ◆大型製品の切断:

鉄骨などの大型製品の加工に適しています。 - ◆導入しやすい設備

加工機は比較的コンパクト且つ、レーザーやプラズマ切断機よりも安価な設備が多いため、導入がしやすい。

注意点

- ◆切断可能な材料:

鉄と酸素の化学反応を利用するため、切断できるのは炭素鋼や低合金鋼などの鉄系材料に限られます。 - ◆ひずみが発生しやすい:

切断時に母材に高温が加わるため、特に薄板や大型の部材で反りや変形(ひずみ)が起こりやすいです。 - ◆切断精度が低い:

レーザーやプラズマ切断と比較して、切断精度は低くなります。 - ◆ノロが発生する:

切断後の裏側や切断面に、溶けた酸化鉄(ノロ)が付着します。 - ◆タオレが発生する:

トーチ(火口)の傾きが影響し、切断面の勾配ができる現象です。板厚が厚いほど、ほんのわずかな角度でも大きな上下のズレにつながり、高度な技術と管理が必要となります。

抱月工業が選ばれる理由

材料調達から切断・加工・溶接まで一貫対応

創業時より培ってきた鋼材の切断から、自動化が進んだ最新鋭の設備を活用した鋼材加工まで自社一貫対応します。

製缶・溶接や塗装・めっき・熱処理なども対応し、品質保証まで抱月工業が行いますので、部品調達の手間削減、BCP対策、調達コストの見直しなど、あらゆるお悩み解決に貢献します。

コストダウン・品質安定・短納期化に貢献

細かなヒアリングでお客様の課題を的確に捉え、図面、加工方法、配送など製造工程の全体像をトータルに見直します。

自社一貫対応できる加工設備と長年培ったノウハウを活かし、コスト・品質・納期の最適化を実現します。

ベトナムでも日本と同品質で加工

本社・京都工場と同等の最新設備を持つベトナム法人を有しており、日本で試作した製品の量産工程をベトナム法人で行うことが可能です。これにより日本品質の製品をベトナム水準の加工コストで提供します。

contact

お問い合わせ

お客様が抱える課題、ご相談やお見積もりは

お気軽にお問い合わせください。

全国対応可能です。

お見積もり・加工のご相談はこちら